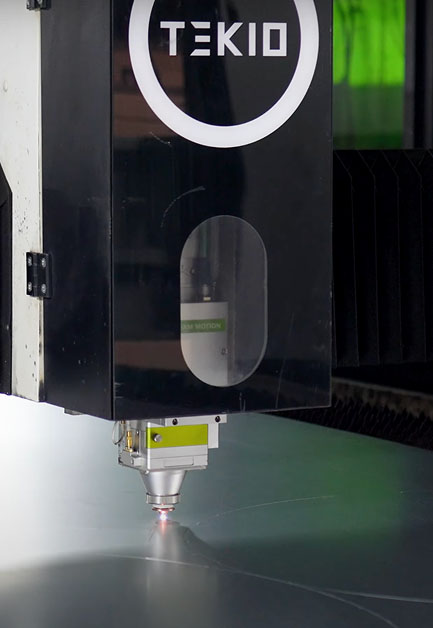

Zespół produkcyjny codziennie mierzył się z tym samym problemem: niska efektywność procesu cięcia cienkich blach. Rozwiązaniem okazał się kompleksowy audyt technologiczny i wdrożenie wycinarki laserowej zintegrowanej z automatycznym rozwijakiem.

Dzięki profesjonalnemu doradztwu i analizie procesu produkcyjnego udało się osiągnąć imponujące efekty: skrócenie cyklu produkcyjnego o 30-40%, zmniejszenie liczby błędów i odpadów oraz redukcja kosztów pracy o ponad 330 000 zł rocznie. Zobacz, jak dobrze dobrana technologia, poprzedzona gruntowną analizą potrzeb klienta, nie tylko przyspiesza produkcję, ale też całkowicie upraszcza proces.

SYTUACJA KLIENTA

Czy da się przyspieszyć cięcie blach, gdy każdy etap – rozwijanie, cięcie i transport – odbywa się na osobnym stanowisku?

Z tym pytaniem zmierzyła się firma WIMED — jeden z wiodących na rynku producentów znaków drogowych. Produkcja oparta była na cięciu z arkuszy blach których cena jest znacznie wyższa od blachy z rozwijaków. Dostępność również nie jest kwestią gwarantującą ciągłość produkcji a niejednokrotnie jakość blach w arkuszach od jednego dostawy znacznie odbiegała od jakości z innego źródła. Proces magazynowania zapasów był również utrudniony a załadunek manulany czasochłonny. Trudno było mówić o płynności czy powtarzalności procesu. Co może zrobić zakład, który chce ograniczyć liczbę operacji do minimum – bez rezygnowania z precyzji i jakości wycinanych elementów?

Jak skrócić proces cięcia blachy, który wymusza przestoje?

Klient dotychczas korzystał ze standardowej wycinarki laserowej przeznaczonej do arkuszy blachy, co wiązało się z koniecznością ręcznego podawania arkuszy do maszyny. Każdy cykl cięcia wymagał zatrzymania produkcji, ułożenia nowego arkusza i ponownego ustawienia parametrów. Klient miał dokładnie taki problem: trzy punkty, w których łatwo o przestój lub błąd. Nawet drobne zakłócenie w jednym etapie potrafiło wstrzymać cały proces. Wydajność była daleka od oczekiwanej, a operatorzy spędzali zbyt dużo czasu na logistyce wewnętrznej, zamiast na właściwej pracy z materiałem.

JAKIE ZNALEŹLIŚMY

ROZWIĄZANIE?

Czy istnieje maszyna, która uprości proces i nie zamrozi połowy budżetu?

Dla wielu firm produkcyjnych najtrudniejszy moment to nie samo wdrożenie nowej technologii – tylko decyzja, co wybrać. Czy dołożyć kolejną maszynę i zwiększyć moce przerobowe? Czy raczej uprościć całą ścieżkę, nawet kosztem wymiany dotychczasowego systemu pracy?

Gdy w grę weszła wycinarka z rozwijakiem – maszyna, która obsługuje rozwój materiału i jego cięcie w jednym cyklu – pojawiła się realna możliwość skrócenia procesu, zredukowania liczby przestojów i uproszczenia logistyki na hali.

Ostatecznie o wyborze wycinarki do blach z rozwijaka zaważyły te rzeczy:

-

ciągłość procesu cięcia – bez potrzeby ręcznego załadunku arkuszy

-

większa automatyzacja i powtarzalność

-

zmniejszenie przestojów i strat czasu

-

oszczędność miejsca na hali produkcyjnej

-

możliwość integracji z systemami buforującymi lub automatycznym odbiorem detali

-

lepsze planowanie produkcji i skalowalność

Jak wyglądała współpraca podczas wdrożenia?

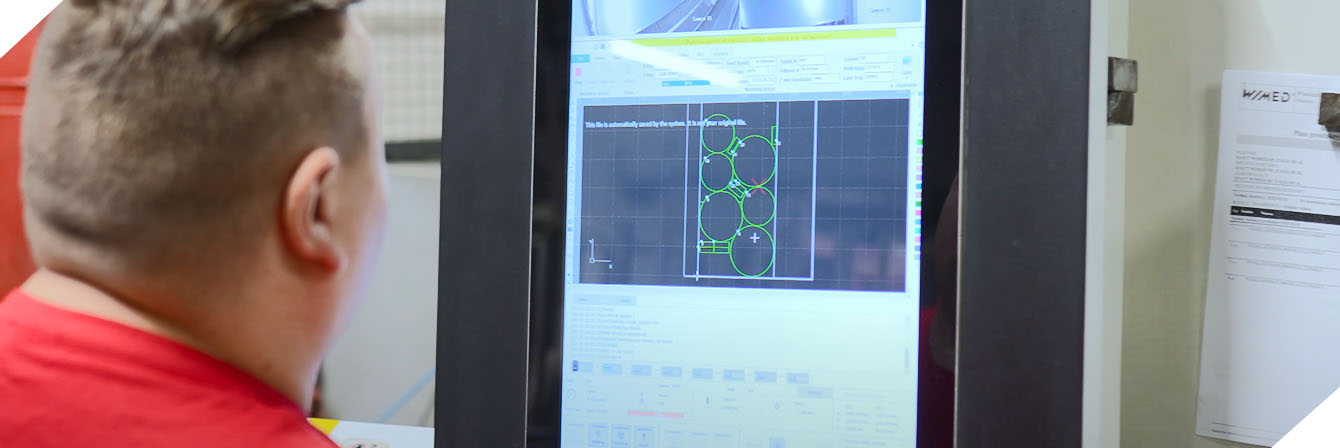

Wdrożenie rozpoczęliśmy od kompleksowego audytu technologicznego w zakładzie klienta oraz dokładnej analizy istniejącego procesu produkcyjnego. To pozwoliło nam zarekomendować optymalną technologię cięcia z rozwijaka. Współpraca przebiegała etapowo:

1.Przeprowadziliśmy audyt i analizę danych produkcyjnych.

2.Wykonaliśmy testy produkcyjne w naszej siedzibie.

3.Dostosowaliśmy parametry urządzenia do potrzeb produkcyjnych Klienta

4.Dostarczyliśmy, zainstalowaliśmy i wdrożyliśmy maszynę u Klienta

Cały proces wdrożeniowy wraz z dostawą urządzenia trwał około 3 miesiące i angażował 5 osób ze strony klienta: Kierownika produkcji, inżyniera procesu, dwóch operatorów laserów oraz właściciela firmy, co zapewniło sprawną implementację i pełne zrozumienie nowej technologii przez zespół.

JAKIE OTRZYMALIŚMY

EFEKTY WSPÓŁPRACY?

Połączyliśmy rozwijanie i cięcie blachy w jeden płynny proces – bez rewolucji w całej hali

Całość została zintegrowana z istniejącym układem produkcyjnym. Co istotne: nie wymagała generalnego remontu hali, a tylko przearanżowania jednego stanowiska.

Wdrożenie tej konfiguracji zredukowało konieczność przeładunku, ograniczyło liczbę potrzebnych maszyn i skróciło cykl produkcyjny do jednego zautomatyzowanego etapu.

Co realnie zyskała firma po wdrożeniu wycinarki z rozwijakiem?

Czy taka zmiana rzeczywiście się opłaciła? Czy warto było przeorganizować produkcję pod jedną zintegrowaną maszynę? Sprawdźmy, jakie efekty można osiągnąć, gdy trzy osobne operacje produkcyjne zastąpi jedna, zautomatyzowana maszyna?

W tym przypadku odpowiedź jest prosta: skrócenie czasu produkcji o 30-40%.

Do tego:

-

Odpad materiałowy zmniejszył się, co dało ok. 3% oszczędności

-

Operatorzy pracują szybciej, ale też z większą powtarzalnością. Dzięki temu zredukowano koszty pracy o ponad 330 000 zł rocznie

-

Zamiast sekwencji: rozwinięcie → przeniesienie → cięcie, wszystko dzieje się teraz w jednym cyklu

bez zatrzymań, bez korekt ustawień, bez angażowania kilku operatorów

-

Eliminacja zbędnych przeładunków

-

Mniejsze zużycie powierzchni produkcyjnej

-

Pełen zwrot z inwestycji (ROI) nastąpił w mniej niż 12 miesięcy

-

Dodatkowo zanotowano wzrost wydajności o 25-30%

OPINIA KLIENTA

Po miesiącach ścisłej współpracy z Centrum Maszyn CNC wiemy, że to był świetny wybór. Dostaliśmy nie tylko solidne doradztwo techniczne i niezawodny serwis, ale też realne wsparcie w rozwoju naszych procesów. Dzięki ich maszynom minimalizujemy przestoje i maksymalnie wykorzystujemy surowce, realizując naszą ideę zero waste. To partner, który rozumie wyzwania produkcji i naprawdę pomaga je rozwiązywać.

Zdzisław Dąbczyński

Prezes zarządu WIMED sp. z o.o.

Mierzysz się z podobnym wyzwaniem?

Jeśli zastanawiasz się, czy podobne rozwiązanie mogłoby uprościć też Twój proces – warto to sprawdzić. Skontaktuj się z nami, a zaproponujemy rozwiązanie pasujące do Twojego procesu produkcji. Wypełnij formularz.

Oddzwonimy w ciągu 1h. Przeprowadzimy wstępny audyt Twojego zakładu i zaproponujemy kompleksowe usprawnienia odpowiednie dla Twojej specyfiki produkcyjnej – od profesjonalnego doradztwa po dobór optymalnej technologii.

Bezpłatna konsultacja