Wygięte elementy, utrata precyzji i konieczność kosztownych poprawek to problemy, które spowalniają produkcję i obniżają jej rentowność. W tej sytuacji pytanie, jak spawać bez odkształceń, staje się kluczowe dla każdej firmy dążącej do wydajności. W tym artykule zaprezentujemy, dlaczego tradycyjne metody TIG i MIG/MAG tworzą odkształcenia i przedstawimy technologię, która rewolucjonizuje branżę. Jeśli szukasz metody, która pozwoli Ci zapomnieć o deformacjach materiału, ten artykuł jest dla Ciebie.

Odkształcenia w procesie spawania - co oznaczają w praktyce?

„Spawanie bez odkształceń” oznacza zachowanie pierwotnej geometrii i wymiarów łączonych elementów. Materiał po spawaniu:

-

nie wygina się,

-

nie wypacza,

-

nie traci płaskości.

Brak odkształceń jest szczególnie ważny przy pracy z cienkimi blachami (nawet poniżej 0,5 mm). TIG, MIG/MAG w tych sytuacjach często prowadzą do nieodwracalnego uszkodzenia delikatnych części. Eliminacja odkształceń oznacza brak potrzeby czasochłonnej i kosztownej obróbki końcowej, takiej jak prostowanie, szlifowanie czy polerowanie. Finalny produkt dzięki temu jest gotowy do dalszych etapów niemal natychmiast po spawaniu, co znacząco skraca cykl produkcyjny.

Dlaczego spawanie metodą MIG/MAG, TIG powoduje odkształcenia?

Problem odkształceń w tradycyjnych metodach spawania, takich jak TIG, MIG/MAG, wynika bezpośrednio z natury ich źródła ciepła.

Źródło ciepła i gęstość energii

Metody TIG i MIG/MAG opierają się na łuku spawalniczym, który jest źródłem ciepła o stosunkowo niskiej gęstości energii. Oznacza to, że ciepło jest dostarczane na duży obszar, a nie precyzyjnie w punkt połączenia. Powoduje to nadmierne rozgrzewanie metalu, co generuje duże naprężenia i w efekcie prowadzi do większych odkształceń.

Strefa wpływu ciepła (SWC)

Nawet odpowiednia technika operatora nie zapewnia pełnej kontroli nad energią. Efekt? W wyniku rozproszonego działania łuku elektrycznego powstaje szeroka strefa wpływu ciepła (SWC). Ten nadmiar wprowadzonej energii cieplnej prowadzi do powstawania wewnętrznych naprężeń, które są bezpośrednią przyczyną deformacji.

Typowe objawy odkształceń spawalniczych

Najczęstszymi objawami odkształceń termicznych przy spawaniu metodami tradycyjnymi są:

-

Wyginanie i wypaczanie się materiału. Występują one zwłaszcza w przypadku cienkich blach. Istnieje także ryzyko wad takich jak brak wtopienia, niekontrolowane przetopienia czy nawet późniejsze pęknięcia.

-

Przebarwienia i uszkodzenia struktury metalu w okolicach spoiny, szczególnie widoczne przy stali nierdzewnej.

-

Konieczność wieloetapowej obróbki postprocesowej, takiej jak szlifowanie, czyszczenie i prostowanie, aby przywrócić detalowi pożądany kształt i estetykę.

Jak wybrać metodę spawania, gdy priorytetem jest brak odkształceń?

Odpowiedź jest jedna: spawanie laserowe światłowodowe. Ta technologia, dzięki swoim unikalnym właściwościom, minimalizuje wpływ ciepła na materiał. To czyni ją idealnym rozwiązaniem do precyzyjnych zastosowań.

Wprowadzenie do spawania laserowego światłowodowego

Ręczne spawanie laserowe to zaawansowana metoda łączenia metali, która wykorzystuje skoncentrowaną wiązkę światła laserowego. W technologii fiber (światłowodowej) wiązka generowana jest w źródle laserowym i przesyłana za pomocą elastycznego światłowodu do głowicy, czyli uchwytu spawalniczego. Laser precyzyjnie i natychmiastowo topi krawędzie łączonych materiałów, tworząc po zastygnięciu mocną i estetyczną spoinę.

Kluczową zaletą jest tu wysoka gęstość energii i bardzo mała średnica wiązki, co pozwala na dostarczenie ciepła dokładnie tam, gdzie jest ono potrzebne, bez zbędnego nagrzewania otoczenia.

Ta precyzja i minimalny wpływ ciepła otwierają drzwi do zupełnie nowych możliwości produkcyjnych. Sprawdź, jakie jest szczegółowe zastosowanie spawarek laserowych w różnych gałęziach przemysłu, od motoryzacji po produkcję mebli.

Laser vs TIG, MIG/MAG – porównanie kluczowych aspektów

Poziomy odkształceń a rodzaj materiału

W spawaniu laserowym, dzięki minimalnej strefie wpływu ciepła (SWC), odkształcenia są znikome lub nie występują w ogóle. Precyzyjny dobór parametrów, dopasowany do rodzaju i grubości materiału, pozwala całkowicie wyeliminować problem odkształceń. W metodach TIG i MIG/MAG, z powodu szerokiej SWC, odkształcenia są zjawiskiem powszechnym i często nieuniknionym.

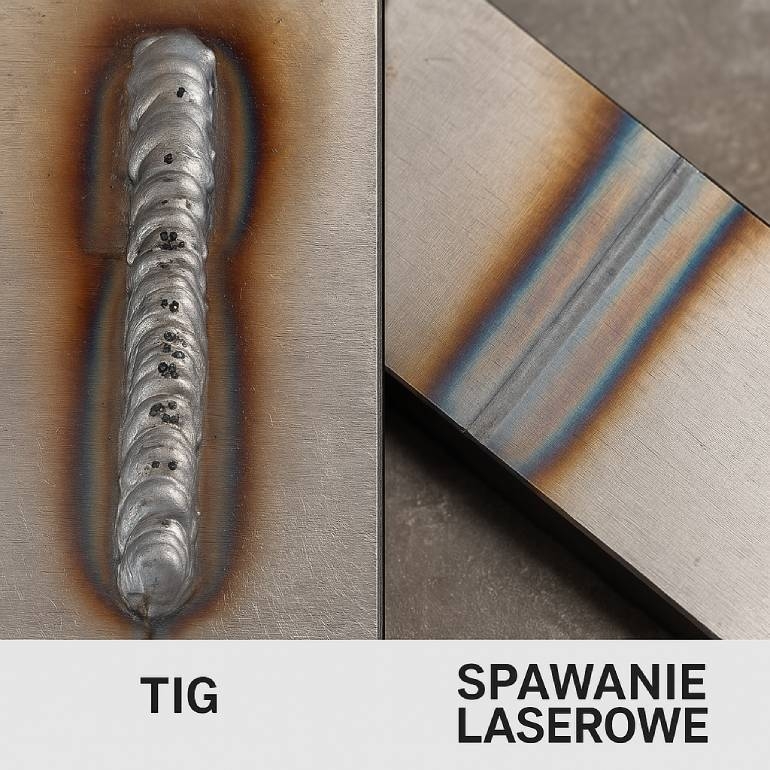

Dokładność i estetyka

Wysoka jakość spoiny laserowej sprawia, że jest ona wąska, równa i bardzo estetyczna. W większości przypadków nie wymagają one żadnej dodatkowej obróbki, takiej jak szlifowanie czy polerowanie. Dzięki temu gotowy detal jest nie tylko precyzyjny, ale również zachowuje nienaganny wygląd.

Prędkość spawania

Spawanie laserowe jest wielokrotnie szybsze od metod tradycyjnych. W zależności od materiału i aplikacji można spawać nawet do 10 razy szybciej niż metodą TIG czy metodą MIG/MAG. Tak drastyczne przyspieszenie procesu pozwala na realizację większej liczby zleceń w tym samym czasie, co bezpośrednio przekłada się na wydajność całej firmy.

Jak widać, przewaga technologii laserowej jest znacząca na wielu polach. Jeśli chcesz jeszcze głębiej poznać różnice i zobaczyć, dlaczego ręczne spawanie laserem jest uznawane za krok naprzód w stosunku do klasycznych metod, zapoznaj się z naszym szczegółowym porównaniem.

Czy opłaca się przejść na spawanie laserowe?

Choć początkowy koszt zakupu spawarki laserowej jest wyższy niż tradycyjnych urządzeń, inwestycja ta bardzo szybko się zwraca. Całkowity koszt posiadania (TCO) jest kluczowym wskaźnikiem, który pokazuje, że długoterminowe oszczędności znacząco przewyższają cenę zakupu.

Główne źródła oszczędności to:

• Eliminacja obróbki postprocesowej: Brak konieczności szlifowania i polerowania to oszczędność na materiałach ściernych oraz, co ważniejsze, na roboczogodzinach. W skali roku może to oznaczać redukcję kosztów nawet o kilkadziesiąt tysięcy złotych.

• Mniejsze zużycie materiałów eksploatacyjnych: Spawanie laserowe zużywa mniej drutu spawalniczego (o 10-15%) i gazu osłonowego (nawet o 30-40%) w porównaniu do MIG/MAG.

• Niższe koszty pracy: W przeciwieństwie do metod tradycyjnych, gdzie konieczna jest precyzyjna znajomość parametrów spawania (jak np. prąd spawania), obsługa spawarki laserowej jest prosta i intuicyjna. Szkolenie operatora trwa zaledwie jeden dzień, a podstawowe spoiny można wykonywać już po 15 minutach. To rozwiązuje problem braku wykwalifikowanych spawaczy na rynku, których zatrudnienie jest kosztowne i trudne.

• Oszczędność energii: Mimo podobnego poboru mocy, spawarka laserowa wykonuje tę samą pracę wielokrotnie szybciej, co finalnie przekłada się na znacznie niższe zużycie energii na jeden spawany element.

Podsumowując, inwestycja w spawarkę laserową to nie tylko koszt, ale przede wszystkim strategiczna decyzja, która przynosi wymierne oszczędności. Chcesz dowiedzieć się więcej o analizie zwrotu z inwestycji (ROI) i ocenić, czy to właściwy moment dla Twojej firmy? Przeczytaj: Kiedy zainwestować w spawarkę laserową.

Podsumowanie i następny krok

Problem odkształceń termicznych nie jest nieuniknionym elementem spawania, lecz konsekwencją stosowania przestarzałych technologii, które w nowoczesnym przemyśle tracą na znaczeniu. Spawanie laserowe światłowodowe, dzięki precyzyjnemu dostarczaniu energii i minimalnej strefie wpływu ciepła, eliminuje ten problem u źródła. Oferuje przy tym niezrównaną prędkość, estetykę spoin oraz znaczące oszczędności operacyjne.

Jeśli chcesz na własne oczy przekonać się, jak technologia laserowa może zrewolucjonizować Twoją produkcję i rozwiązać problem odkształceń materiałów, najlepszym krokiem jest umówienie się na bezpłatną prezentację. Zamów prezentację w Twojej firmie, na Twoich detalach. To najlepszy sposób, by w praktyce zweryfikować wszystkie zalety tej technologii.