Czy robotyzacja spawania ma sens w każdym zakładzie? I co ważniejsze: czy Twoja firma spełnia specyficzne warunki techniczne i organizacyjne, aby ta inwestycja faktycznie zwróciła Ci się w ciągu 2-3 lat?

Dlaczego inwestycja w robotyzację spawania ma sens?

Kluczem do uzasadnienia tej inwestycji nie jest cena zakupu, ale Całkowity Koszt Posiadania (TCO) w perspektywie kilku lat. W sektorach produkcji seryjnej lub średnioseryjnej, robotyzacja spawania laserowego ma sens finansowy, ponieważ drastycznie optymalizuje trzy główne obszary kosztowe: czas, pracę (obróbka postprocesowa) i materiały eksploatacyjne. W efekcie, zwrot z inwestycji (ROI) często następuje w okresie 2 do 3 lat.

Przeczytaj również: Dlaczego laser fiber to dobra inwestycja? Dowiedz się więcej o technologii, która stoi za rewolucją w spawalnictwie. W naszym artykule szczegółowo wyjaśniamy, dlaczego lasery światłowodowe (fiber) oferują niezrównany stosunek wydajności do kosztów i jak wpływają na rentowność produkcji.

Radykalne przyspieszenie procesu spawania i oszczędność czasu

Automatyzacja procesów spawalniczych jest bezpośrednią odpowiedzią na potrzebę maksymalizacji przepustowości produkcji, co w dzisiejszym przemyśle jest warunkiem, by zdobyć przewagę konkurencyjną.

-

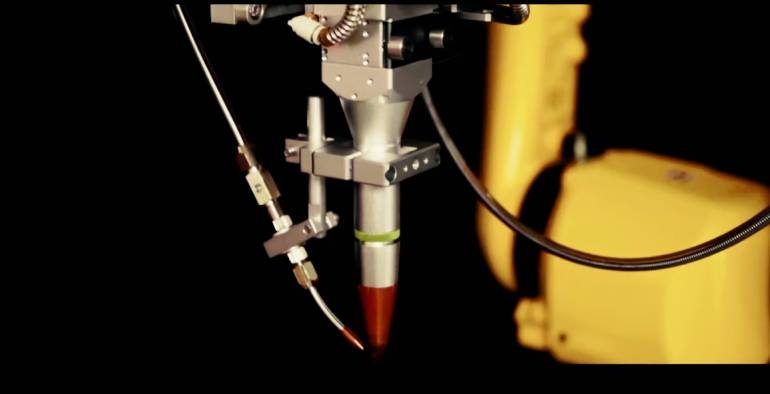

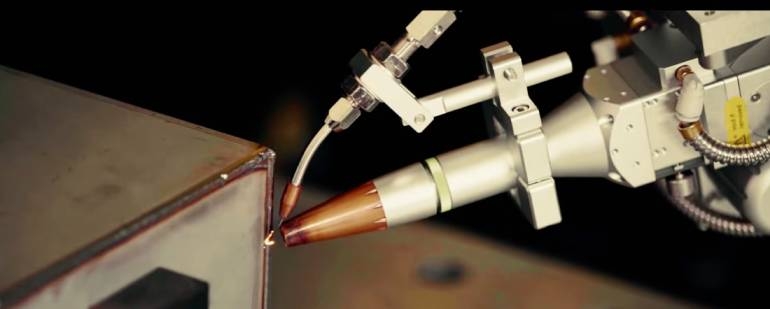

Wysoka wydajność i prędkość spawania: Technologia spawania laserowego, która jest podstawą zrobotyzowanych systemów, jest nawet do 10-krotnie szybsza niż metody takie jak TIG czy MIG/MAG, co pozycjonuje ją wśród najlepszych spawarek przemysłowych pod względem efektywności.

-

Ciągłość pracy i powtarzalność: W przeciwieństwie do operatora ludzkiego, który podlega zmęczeniu i jego wydajność spada, robot lub cobot może pracować nieprzerwanie, 24 godziny na dobę, 7 dni w tygodniu, gwarantując idealną powtarzalność prowadzonego procesu. Ta ciągłość przekłada się na drastyczne skrócenie cyklu produkcyjnego i szybszą realizację zamówień.

Spawanie zrobotyzowane a eliminacja kosztów obróbki

Jednym z największych, choć często ukrytych, kosztów w tradycyjnym spawaniu (zwłaszcza TIG i MIG/MAG) jest obróbka postprocesowa – czyli szlifowanie, czyszczenie i polerowanie spoin. Spawanie zrobotyzowane z użyciem lasera eliminuje ten etap w większości zastosowań, przynosząc natychmiastowe oszczędności i znaczącą redukcję kosztów produkcji.

-

Estetyka i jakość spoiny: Spoina laserowa jest wąska, gładka, piękna, estetyczna i mocna. Charakteryzuje się minimalną ilością rozprysków oraz brakiem przebarwień i odkształceń, zwłaszcza przy spawaniu stali nierdzewnej. Dzięki precyzyjnej kontroli wiązki, spoina wychodzi „na gotowo”.

-

Eliminacja szlifowania: Fakt, że spoina nie wymaga dalszej obróbki, szlifowania, czyszczenia ani polerowania, jest fundamentalną oszczędnością. Eliminuje to konieczność zakupu materiałów ściernych i zużycie sprzętu wykończeniowego.

-

Redukcja kosztów kadrowych związanych z obróbką wykończeniową: Tam, gdzie wcześniej kilka etatów było zaangażowanych wyłącznie w szlifowanie i wykańczanie spoin, robotyzacja przejmuje ten obowiązek. Koszty osobowe związane z obróbką wykończeniową, przy założeniu kosztu pracownika na poziomie 7000–8000 PLN, mogą generować roczne oszczędności rzędu 84 000–192 000 PLN. Dzięki laserowi, Ci pracownicy mogą zostać oddelegowani do bardziej wartościowych lub złożonych zadań.

Te sumaryczne oszczędności, wynikające z przyspieszenia, eliminacji obróbki i redukcji zużycia, mogą wynosić 20 000 do 30 000 PLN rocznie w samych kosztach operacyjnych, co udowadnia szybki zwrot z inwestycji, nawet przy wyższej cenie zakupu urządzenia zrobotyzowanego. Ponadto, robotyzacja wpisuje się w koncepcję Przemysłu 5.0, promując zrównoważony rozwój i efektywne wykorzystanie zasobów.

Warunki opłacalności robotyzacji spawalnictwa: kadry i operacje

Robotyzacja spawalnictwa ma sens, gdy rozwiązuje ten kluczowy problem, uniezależniając firmę od drogiej i trudno dostępnej kadry specjalistów.

Niezależność od wykwalifikowanej kadry (problem deficytu spawaczy)

-

Tradycyjne roboty przemysłowe wymagają zaawansowanego programowania i długotrwałego wdrożenia, co często wiąże się z koniecznością zatrudnienia lub wyszkolenia specjalisty-programisty.

-

Nowoczesne roboty współpracujące (coboty), są projektowane z myślą o intuicyjnej obsłudze. Ich programowanie jest znacznie prostsze i szybsze, a operator może zostać przeszkolony w podstawowym zakresie w ciągu kilku dni. Zamiast polegać na precyzji manualnej spawacza, operator cobota skupia się na nadzorze procesu i prostym programowaniu kolejnych zadań.

Sprawdź rozwiązanie: Robot spawalniczy Fanuci 5.0 Turnkey. Zobacz, jak w praktyce wygląda zrobotyzowane stanowisko spawalnicze zaprojektowane z myślą o maksymalnej wydajności i prostocie obsługi. Poznaj specyfikację techniczną i możliwości systemu, który rewolucjonizuje produkcję w małych i średnich przedsiębiorstwach.

Powtarzalność i eliminacja błędów ludzkich

Podczas gdy jakość spoiny wykonanej tradycyjnymi metodami zależy od doświadczenia i aktualnej kondycji spawacza (jego ręki, koncentracji, zmęczenia), robotyzacja spawania laserowego przenosi odpowiedzialność za jakość na technologię i system.

-

Gwarancja powtarzalności: Zautomatyzowane procesy spawania laserowego gwarantują stałą i powtarzalną jakość spoiny, która jest niezależna od czynników ludzkich, takich jak zmęczenie czy błędy manualne. Raz ustawione parametry cyfrowe (moc, prędkość, średnica plamki) mogą być powielane na setkach identycznych detali, zapewniając identyczny rezultat z ogromną dokładnością.

-

Minimalizacja błędów i poprawek: Powtarzalność ta prowadzi do eliminacji błędów ludzkich, które w tradycyjnym spawaniu skutkują wadami, odpadami i koniecznością kosztownej obróbki postprocesowej (szlifowanie, czyszczenie). Spawanie laserowe zapewnia czyste i estetyczne spoiny, co redukuje straty materiałowe i czas pracy potrzebny na poprawki.

-

Zgodność z Przemysłem 5.0: Automatyzacja, zwłaszcza poprzez coboty (roboty współpracujące), jest idealnym przykładem Przemysłu 5.0, który stawia człowieka w centrum, ale wykorzystuje technologię do wspierania jego możliwości. Coboty (np. zrobotyzowane stanowiska spawalnicze FANUCI TurnKey), zarządzane przez dedykowane oprogramowanie, doskonale nadają się do przejęcia zadań monotonnych, powtarzalnych i uciążliwych, takich jak długie, proste spoiny. Dzięki temu pracownicy mogą skupić się na bardziej złożonych i wartościowych zadaniach, wymagających ludzkiej kreatywności, planowania lub wyższej kontroli jakości, co podnosi ogólną wydajność i jakość życia w pracy.

Warunki techniczne dla zrobotyzowanego spawania: jakość i przygotowanie detali

Przeanalizujmy, w jakich specyficznych warunkach technologia laserowa oferuje największe korzyści jakościowe, a tym samym staje się opłacalna w automatyzacji.

Rodzaj, grubość i gabaryty spawanych detali (wąskie gardła)

Automatyzacja spawania laserowego, aby miała sens, musi być optymalnie dopasowana do specyfiki materiału i, co najważniejsze, jego grubości. Technologia laserowa (fiber) jest najwydajniejsza w pracy z materiałami, które pozwalają wykorzystać jej kluczową zaletę – wysoką gęstość energii i szybkość.

Ograniczenia wynikające z gabarytów i zasięgu robota: Istotnym wąskim gardłem jest wielkość spawanych elementów. Standardowe stanowiska zrobotyzowane i coboty mają ograniczony zasięg ramienia. Spawanie bardzo dużych lub skomplikowanych konstrukcyjnie detali może być problematyczne lub wymagać zaawansowanych, kosztownych rozwiązań, takich jak tory jezdne dla robota czy duże pozycjonery. Dlatego robotyzacja jest najefektywniejsza w przypadku detali, które mieszczą się w przestrzeni roboczej maszyny.

-

Optymalny zakres grubości: Spawanie laserowe jest najbardziej efektywne i ekonomiczne dla relatywnie cienkich materiałów.

-

Skala produkcji: Robotyzacja ma największy sens i jest opłacalna przy produkcji seryjnej i średnioseryjnej. Liczy się tu przede wszystkim powtarzalność procesu. Coboty (roboty współpracujące) są szczególnie efektywne w przypadku użycia do zadań powtarzalnych, gdzie mogą odciążyć człowieka, jednocześnie podnosząc wydajność. Produkcja seryjna wymaga precyzji, a laser gwarantuje, że każdy element jest taki sam, niezależnie od operatora czy pory dnia.

Materiały trudne i wymagające precyzji (stal nierdzewna, aluminium)

Automatyzacja laserowa znajduje swoje mocne uzasadnienie tam, gdzie tradycyjne metody spawania (TIG, MIG/MAG) generują najwięcej problemów i kosztownych błędów, czyli przy obróbce materiałów wrażliwych na ciepło i wysoce refleksyjnych.

-

Stal nierdzewna – problem odkształceń: Spawanie stali nierdzewnej tradycyjnymi metodami wiąże się ze znacznymi problemami, głównie odkształceniem materiału z powodu dużej strefy wpływu ciepła (SWC). Laser rozwiązuje ten problem, wprowadzając minimalną strefę wpływu ciepła. W efekcie w 90% przypadków problem odkształceń termicznych zanika lub jest minimalny. Dla cienkich materiałów jest to w zasadzie jedyna metoda, którą można je połączyć. Zrobotyzowane spawanie laserowe eliminuje problem przebarwień i odkształceń, co jest kluczowe dla zachowania pełnych właściwości antykorozyjnych i estetyki.

-

Aluminium jest materiałem dość trudnym do spawania. Wymaga ogromnej precyzji i doświadczenia przy metodzie TIG. Robotyzacja laserowa jest tu szczególnie korzystna, ponieważ pozwala uzyskać idealną spoinę bez porowatości i z bardzo dobrą wytrzymałością. Nowoczesna technologia minimalizuje lub absolutnie eliminuje zaporowanie, które było standardem 5 lat temu.

-

Wysoka estetyka spoiny: Proces laserowy ma sens, gdy celem jest estetyczna, piękna i mocna spoina. Laser generuje spoinę gładką, węższą i niemal pozbawioną odprysków. W przypadku np. produkcji balustrad czy elementów dekoracyjnych, gdzie estetyka jest krytyczna, laser pozwala osiągnąć spoinę, która jest gotowa na gotowo i nie wymaga dalszej obróbki.

Konieczność wysokiego spasowania

Choć automatyzacja laserowa oferuje ogromne korzyści w jakości i szybkości, stawia ona wysokie wymagania dotyczące przygotowania materiału, które są znacznie ostrzejsze niż w przypadku spawania tradycyjnego.

-

Precyzyjne spasowanie elementów: Wdrożenie robotyzacji ma sens tylko wtedy, gdy firma jest w stanie zapewnić bardzo dobre spasowanie łączonych elementów. W procesie spawania laserowego szczelina między łączonymi elementami powinna być minimalna. Aby uzyskać najlepsze rezultaty, luka nie powinna przekraczać 0,1–0,2 mm. Ta konieczność precyzyjnego dopasowania jest kluczowa dla uzyskania idealnej spoiny.

-

Czystość materiału: Spawanie laserowe, w odróżnieniu od metod tradycyjnych, wymaga znacznie lepszego przygotowania złącza pod kątem czystości. Krawędzie łączonych elementów muszą być idealnie czyste, bez farby i tlenków. Jest to niezbędne, ponieważ technologia laserowa jest bardzo wrażliwa na zanieczyszczenia, które mogą prowadzić do wad spoiny.

Zabezpieczenia i wsparcie: Kluczowe aspekty wdrożenia robota spawalniczego

Opłacalność inwestycji w robotyzację spawania nie opiera się wyłącznie na szybkości procesu i redukcji kosztów pracy. Kluczowe jest długoterminowe utrzymanie ruchu oraz gwarancja bezpieczeństwa w miejscu pracy. Wdrożenie zaawansowanej technologii laserowej wymaga spełnienia rygorystycznych warunków, zarówno w zakresie BHP, jak i w obszarze organizacyjnym (serwis i finansowanie), które decydują o tym, czy inwestycja będzie stabilna i bezpieczna.

Bezpieczeństwo stanowiska (ocena ryzyka i normy)

Podstawowa różnica między robotem przemysłowym a cobotem leży w bezpieczeństwie: tradycyjny robot musi pracować w zamkniętej celi, odizolowany od człowieka. Cobot jest z założenia projektowany do współpracy i może pracować bez wygrodzeń. Jednak ta zasada przestaje obowiązywać, gdy na ramieniu cobota montujemy potencjalnie niebezpieczne narzędzie – a takim jest palnik laserowy. W takiej aplikacji, niezależnie od tego, czy używamy robota, czy cobota, konieczne jest przeprowadzenie pełnej oceny ryzyka i wdrożenie dodatkowych środków ochrony, które zabezpieczą operatora przed promieniowaniem lasera.

1. Konieczność pełnej oceny ryzyka

Powszechnym mitem jest przekonanie, że coboty są z założenia bezpieczne i nie wymagają dodatkowych środków ostrożności. W rzeczywistości, producent cobota dostarcza certyfikowane ramię, ale pełne bezpieczeństwo stanowiska spawalniczego zależy od integratora/użytkownika. Jeśli na ramieniu cobota zamontowane zostanie niebezpieczne narzędzie, takie jak palnik laserowy, zawsze wymagana jest kompleksowa ocena ryzyka dla konkretnej aplikacji.

Należy uwzględnić dodatkowe zagrożenia procesowe:

-

Promieniowanie laserowe: Wiązka lasera przemysłowego to potężnie skoncentrowana energia, która stanowi zagrożenie dla oczu i skóry. Szczególne ryzyko stanowią odbicia wiązki, zwłaszcza podczas pracy z elementami o nieregularnej geometrii lub błyszczącej powierzchni, jak aluminium czy miedź.

-

Zanieczyszczenia procesowe (LGAC): Proces spawania laserowego, topiąc i odparowując metal, generuje pyły i gazy (głównie submikronowe cząstki tlenków metali), co wymaga skutecznej eliminacji z powietrza przez system odciągu i filtracji.

-

Ryzyko mechaniczne i elektryczne: Mimo braku ryzyka związanego z nożami czy stemplami, pozostaje ryzyko kontaktu z ruchomymi osiami lub porażenia prądem przy serwisowaniu.

2. Wymagane środki ochrony

Ocena ryzyka często wskazuje na potrzebę zastosowania dodatkowych zabezpieczeń ponad te wbudowane w robota współpracującego (jak systemy wykrywania kolizji):

-

Ochrona zbiorowa: Jest absolutnym priorytetem. W pełni zintegrowane stanowiska, takie jak Robot spawalniczy Fanuci 5.0 TurnKey, ma fabrycznie wdrożone środki ochrony zbiorowej, takie jak pełne obudowy z systemem blokad (interlocków), które natychmiast wyłączają laser w razie otwarcia. W przypadku większych instalacji stosuje się strefy kontrolowane odgrodzone specjalnymi kurtynami laserowymi z sygnalizacją świetlną.

-

Ochrona indywidualna: Konieczne jest stosowanie certyfikowanych okularów ochronnych (norma PN-EN 207), dobranych specjalnie do długości fali i mocy danego lasera. Zwykła przyłbica spawalnicza nie zapewnia ochrony przed promieniowaniem laserowym. Konieczna jest także odzież trudnopalna i rękawice.

-

Organizacja pracy i normy: Dla urządzeń laserowych wyższej klasy (3R, 3B lub 4) konieczne jest wyznaczenie Inspektora Ochrony Laserowej (LSO), który nadzoruje ocenę ryzyka i wdrażanie zabezpieczeń. Bezpieczeństwo jest regulowane m.in. przez Dyrektywę Maszynową 2006/42/WE i normę PN-EN 60825-1:2014-11, która klasyfikuje lasery.

Znaczenie wsparcia serwisowego (ciągłość produkcji)

Kiedy robotyzacja ma sens, zakłada się, że maszyna będzie pracować nieprzerwanie, 24 godziny na dobę. W tej sytuacji awaria staje się największym zagrożeniem dla ROI.

1. Dostępność serwisu i części

Stabilna eksploatacja i ciągłość produkcji są możliwe tylko przy zapewnieniu szybkiego i dostępnego wsparcia serwisowego. Niestety, w przypadku wyboru niskokosztowych, budżetowych urządzeń, firmy często wpadają w pułapkę długiego oczekiwania na pomoc, ponieważ dostawcy nie mają lokalnego zaplecza.

Profesjonalny dostawca powinien oferować:

-

Lokalny magazyn części: Kluczowe jest posiadanie w kraju pełnej gamy części zamiennych i eksploatacyjnych, w tym głowic i najważniejszego komponentu – źródła spawalniczego.

-

Szybki czas reakcji: U profesjonalnych dostawców kontakt z koordynatorem serwisu następuje natychmiast po zgłoszeniu, a wizyta serwisowa odbywa się najczęściej w ciągu 24 godzin od zgłoszenia awarii, co jest kluczowe dla ciągłości produkcji.

-

Naprawa na miejscu jeżeli to potrzebne: Wszystko ma dziać się u klienta. Serwisanci powinni zabierać ze sobą wszystkie niezbędne części, co znacznie skraca czas naprawy usterki i pozwala usunąć większość problemów podczas jednej wizyty.

2. Zdalna diagnostyka i źródło zastępcze

Kluczową przewagą nowoczesnych systemów jest zdolność do zdalnej interwencji oraz zabezpieczenie przed awarią krytycznych komponentów:

-

Zdalna diagnostyka: Nowoczesne źródła laserowe (np. Fi Power on) umożliwiają inteligentny, automatyczny dostęp do sieci i zdalną diagnostykę. Aż do 85% problemów systemowych można rozwiązać zdalnie, bez wizyty technika, co znacząco oszczędza czas i minimalizuje przestoje.

-

Źródło zastępcze na czas awarii: W przypadku poważnej awarii źródła laserowego, profesjonalni dostawcy, tacy jak FANUCI, są w stanie dostarczyć źródło zastępcze na czas naprawy.

-

Długa żywotność i gwarancja: Wysokiej jakości źródła laserowe mają deklarowaną żywotność około 100 000 godzin pracy, co teoretycznie oznacza pracę przez 20+ lat przy pracy jednozmianowej. Profesjonalne urządzenia objęte są pełną pięcioletnią gwarancją na całe urządzenie, włącznie ze źródłem laserowym.

Możliwości finansowania i audyt potrzeb

Wysoki koszt początkowy zaawansowanego stanowiska zrobotyzowanego musi być zrównoważony nie tylko przyszłymi zyskami, ale i odpowiednią strategią finansowania i wdrożenia.

1. Dostępne formy finansowania

Robotyzacja spawania laserowego jest inwestycją strategiczną, która może być wsparta różnymi formami finansowania:

-

Leasing: Najczęstszą formą wykorzystywaną przez przedsiębiorców jest leasing operacyjny lub finansowy. Dostawcy maszyn współpracują z partnerami finansującymi, co pozwala na uzyskanie korzystnych warunków finansowania.

-

Dotacje unijne: Nowoczesne technologie laserowe i projekty robotyzacji są priorytetowo traktowane w programach dotacyjnych. Wiele z tych technologii kwalifikuje się do kilku programów, ponieważ prowadzi do transformacji technologicznej, cyfrowej i ekologicznej:

Wiele z tych technologii kwalifikuje się do kilku programów, ponieważ prowadzi do transformacji technologicznej, cyfrowej i ekologicznej. Sprawdź aktualne dotacje na zakup maszyn, z których mogą skorzystać firmy produkcyjne, aby dowiedzieć się więcej o dostępnych możliwościach finansowania.

2. Audyt technologiczny i wyliczenie ROI

Sama chęć zakupu maszyny to za mało – aby robotyzacja miała sens, musi być poprzedzona głębokim audytem i precyzyjnym planowaniem:

-

Zrozumienie wyzwań: Audyt ma na celu pełne zrozumienie wyzwań produkcyjnych i biznesowych klienta (problemy techniczne, kadrowe, spadek marżowości).

-

Mierzalny ROI: Wdrożenie powinno być spójne ze strategią firmy. Musi zostać precyzyjnie obliczony czas zwrotu inwestycji, który w przypadku intensywnej eksploatacji maszyn laserowych wynosi często 2 do 3 lat. Wskaźniki biznesowe do wyliczenia ROI obejmują skrócenie czasu produkcji, redukcję kadry, zużycie energii i wyeliminowanie błędów technicznych.

-

Dobór parametrów: W ramach doradztwa technologicznego (którym zajmują się wykwalifikowani inżynierowie) następuje dobranie optymalnej mocy i konfiguracji urządzenia pod konkretne potrzeby. Doradztwo to ma na celu optymalizację procesu tak, aby robotyzacja była w 100% bezpieczna.

Podsumowanie

Wiesz już jakie warunki techniczne są niezbędne, by robotyzacja spawania przyniosła korzyści. Wielu przedsiębiorców uważa, że robotyzacja spawania to luksus zarezerwowany dla produkcji wielkoseryjnej. Dziś, nowoczesne roboty przemysłowe do spawania są już dostępne także dla MŚP. Wdrożenie robota spawalniczego jest opłacalne wyłącznie wtedy, gdy technologia laserowa gwarantuje jakość i powtarzalność nieosiągalną dla człowieka. Zastanawiasz się, czy robotyzacja spawania laserowego to rozwiązanie dla Twojej produkcji? Umów się na bezpłatną konsultację z naszymi inżynierami, którzy przeanalizują Twoje potrzeby i pomogą precyzyjnie ocenić opłacalność inwestycji.