Wybór maszyny do cięcia blachy to decyzja, która może fundamentalnie wpłynąć na sukces procesów produkcyjnych. Technologie takie jak cięcie plazmowe, laserowe czy CO₂ oferują różne możliwości i ograniczenia, które bezpośrednio przekładają się na jakość wytwarzanych detali, szybkość produkcji oraz koszty operacyjne. Jak odnaleźć się w gąszczu parametrów technicznych i wybrać rozwiązanie idealnie dopasowane do specyfiki i indywidualnych potrzeb Twojej produkcji? Jakie czynniki decydują o opłacalności inwestycji w długiej perspektywie? W tym artykule przedstawiamy kompleksowy przewodnik, który pomoże Ci dobrać odpowiednie urządzenie.

Technologia plazmowa – charakterystyka i zastosowanie

Technologia cięcia plazmą to jedna z podstawowych metod obróbki blachy, wykorzystywana w przemyśle od lat 50. ubiegłego wieku. Wiązka plazmy, skupiona na niewielkim polu materiału, powoduje topnienie metalu i tworzenie szczeliny cięcia.

Zalety cięcia plazmowego

Cięcie plazmowe oferuje relatywnie niskie koszty inwestycyjne w porównaniu do technologii laserowej, co czyni ją atrakcyjną opcją dla małych i średnich przedsiębiorstw. Plazma doskonale radzi sobie z grubszymi materiałami — konwencjonalna technologia pozwala na przebijanie blach o grubości do 25 mm, a zaawansowane systemy z plazmą wąskostrumieniową umożliwiają pracę nawet z blachami o grubości 75 mm dla stali czarnej i 150 mm dla stali nierdzewnej.

Ograniczenia technologii plazmowej

Najważniejszym jest jakość krawędzi po cięciu, która choć zadowalająca, nie dorównuje precyzji laserowej. Przy standardowej plazmie konwencjonalnej powierzchnia krawędzi jest gładka i równa, jednak występuje niewielki skos. Tylko zastosowanie wysokiej klasy źródeł z gazami technologicznymi i palnikiem chłodzonym cieczą może zapewnić krawędź "gładką jak lustro" z minimalnym skosem.

Kolejnym ograniczeniem jest stosunkowo duża strefa wpływu ciepła (SWC), która może prowadzić do odkształceń materiału, szczególnie przy nieodpowiednio dobranych parametrach cięcia.

Przy standardowej plazmie konwencjonalnej powierzchnia krawędzi jest gładka i równa, jednak występuje niewielki skos, którego minimalizacja wymaga precyzyjnego ustawienia parametrów cięcia i odległości palnika od materiału.

Idealne zastosowania dla cięcia plazmowego

Technologia ta jest idealnym wyborem dla:

Przemysłu ciężkiego, takiego jak budowa statków czy produkcja masywnego sprzętu, gdzie zachodzi potrzeba kształtowania dużych płyt stalowych,

W budownictwie wycinarki plazmowe są powszechnie stosowane do wytwarzania elementów konstrukcyjnych, takich jak belki, słupy i blachy trapezowe - pod warunkiem, że są one wystarczająco grube.

Zarówno plazma, jak i inne metody cięcia, stanowią tylko część możliwości, jakie oferują nowoczesne zastosowanie maszyn CNC w różnych gałęziach przemysłu.

Technologia laserowa – charakterystyka i zastosowanie

Cięcie laserowe to jedna z najbardziej precyzyjnych i zaawansowanych metod obróbki materiałów. Technologia ta wykorzystuje skoncentrowaną wiązkę laserową, która umożliwia precyzyjne wycinanie nawet złożonych kształtów. Mechanizm cięcia opiera się na dostarczeniu wiązki laserowej o wysokiej gęstości mocy do materiału, co powoduje jego nagrzanie, stopienie, a w niektórych przypadkach również odparowanie.

W technologii cięcia laserowego stosuje się kilka podstawowych typów laserów, różniących się zasadą działania i parametrami. Lasery CO₂, wykorzystywane są do cięcia materiałów niemetalowych oraz niektórych metali, wymagają skomplikowanego układu luster, cechują się stosunkowo wysokimi kosztami eksploatacji i większym poborem energii.

Zobacz, na czym polega cięcie laserowe, Więcej zalet?

Cięcie laserowe zalety

Najbardziej zaawansowane są obecnie lasery światłowodowe (fiber), które zastępują niegdyś popularne technologie laserowe. Charakteryzują się wyższą efektywnością energetyczną, wszechstronnością, precyzją i szybkością procesu obróbczego oraz znacznie niższymi kosztami eksploatacji. Współczynnik absorpcji promieniowania laserowego jest kluczowym parametrem wpływającym na efektywność cięcia i zależy od długości fali wiązki laserowej.

Zalety cięcia laserowego

Wysoka precyzja, umożliwiającą wycinanie skomplikowanych kształtów z minimalnym błędem, oraz doskonałą jakością krawędzi cięcia.

Niewielka strefa wpływu ciepła (SWC) na cięty materiał w porównaniu z cięciem plazmowym, dzięki czemu odkształcenia termiczne są minimalne. Szczególnie w przypadku cienkich blach, laser osiąga znacznie wyższe prędkości cięcia niż plazma – może być nawet kilkukrotnie szybszy.

Brak fizycznego kontaktu narzędzia z materiałem, co eliminuje mechaniczne zużycie narzędzi i zapewnia powtarzalność procesu przez cały czas pracy przy minimalnych wymaganiach w obsłudze przez cały czas pracy.

Ograniczenia technologii laserowej

Najistotniejszym z nich są wysokie koszty inwestycyjne – profesjonalne wycinarki laserowe to zaawansowane technologicznie urządzenia. Ich ceny zależne są od mocy lasera, poziomu automatyzacji i funkcji dodatkowych, jednak w kwocie blisko 100 tysięcy złotych da się już kupić taką maszynę.

Istotnym ograniczeniem jest również maksymalna grubość ciętego materiału – standardowe lasery mogą efektywnie ciąć stal czarną do około 40 mm i stal nierdzewną do 25 mm, co jest wartością znacząco niższą niż w przypadku technologii plazmowej.

Kolejną trudnością jest obróbka materiałów o wysokim współczynniku odbicia światła, takich jak aluminium czy miedź, które wymagają znacznie wyższej mocy wiązki do rozpoczęcia procesu cięcia.

Idealne zastosowania dla cięcia laserowego

W przemyśle motoryzacyjnym lasery służą do cięcia elementów karoserii, podzespołów silników i detali wnętrza pojazdów, zapewniając idealną powtarzalność.

Sektor lotniczy i kosmonautyczny wykorzystuje lasery do precyzyjnej obróbki stopów lekkich i materiałów kompozytowych, gdzie każdy milimetr ma znaczenie.

W przemyśle elektronicznym lasery umożliwiają mikroobróbkę komponentów i cięcie cienkich folii metalowych z niezrównaną dokładnością.

Lasery są idealnym wyborem dla firm produkujących elementy o złożonych kształtach w małych i średnich seriach, gdzie kluczowa jest jakość i powtarzalność, a cięte materiały nie przekraczają średnich grubości.

Porównanie technologii – plazma vs laser vs CO₂

Koszty inwestycyjne i eksploatacyjne

Porównując koszty związane z różnymi technologiami cięcia, w tym również prostszymi rozwiązaniami jak gilotyny mechaniczne, można zauważyć znaczące różnice zarówno w nakładach początkowych, jak i kosztach eksploatacji. Przecinarki plazmowe oferują najniższe koszty początkowe, z inwestycją rozpoczynającą się od około 50 tys. zł, podczas gdy maszyny laserowe CO₂ wymagają nakładów rzędu 900 tysięcy - 3 miliony złotych.

Wykorzystujesz technologię laserową do obróbki metalu?

Zobacz, jak skutecznie obniżyć koszty, dzięki optymalizacji procesu.

Koszty cięcia laserem

Lasery światłowodowe plasują się pomiędzy tymi wartościami. Pod względem eksploatacji, lasery światłowodowe wyróżniają się najniższymi kosztami – są energooszczędne (laser 4 kW fiber pobiera tylko 18 kW energii, podczas gdy odpowiednik CO₂ wymaga 60 kW) i nie wymagają częstej wymiany elementów eksploatacyjnych. Technologia plazmowa wiąże się z regularnymi wydatkami na elektrody i dysze, a lasery CO₂ generują wysokie koszty związane z gazami rezonansowymi, wymianą luster i lamp.

Wydajność i efektywność procesu

Cięcie laserowe, szczególnie z wykorzystaniem technologii światłowodowej, osiąga najwyższe prędkości przy cienkich blachach – nawet 6000 mm/min. Dla porównania cięcie plazmowe może osiągać prędkości od 100 do 5000 mm/min, w zależności od grubości materiału i natężenia prądu. Przy blachach o grubości do około 6-8 mm laser zdecydowanie przewyższa plazmę, jednak przy większych grubościach sytuacja się odwraca. Cięcie gazowe (tlenowe) oferuje najniższe prędkości, od 100 do 650 mm/min.

Jakość cięcia

Najwyższą jakość oferuje technologia laserowa, szczególnie światłowodowa, zapewniając precyzyjne cięcie z tolerancją około 0,1 mm i minimalnym skosem krawędzi. Cięcie plazmowe daje zadowalające rezultaty z tolerancją około 0,5 mm, jednak jakość krawędzi jest niższa – pojawia się widoczne ukosowanie, a chropowatość powierzchni wzrasta wraz z głębokością materiału.

Czynniki wpływające na wybór odpowiedniej technologii do cięcia blachy

Specyfika produkcji

Dla stali konstrukcyjnych o grubości powyżej 30 mm najlepszym wyborem będzie cięcie plazmowe lub tlenowe, natomiast dla cienkich blach (do 15 mm) znacznie korzystniejsza jest technologia laserowa. W przypadku materiałów wysoko refleksyjnych, takich jak aluminium czy miedź, zaleca się stosowanie laserów światłowodowych, które oferują lepszą absorpcję energii niż lasery CO₂.

Skala działalności

W przypadku średnich i dużych serii, gdzie liczy się powtarzalność i precyzja, zwłaszcza w dużych zakładach produkcyjnych, inwestycja w systemy laserowe może przynieść znaczące korzyści.

Budżet inwestycyjny

Początkowe koszty inwestycyjne różnią się znacząco między poszczególnymi metodami – przecinarki plazmowe to wydatek zaczynający się od 50 tys. zł, a zaawansowane systemy laserowe mogą kosztować od 900 tys. do nawet 3 mln zł.

Przestrzeń i infrastruktura

Systemy laserowe, szczególnie CO₂, wymagają znacznie większej przestrzeni niż przecinarki plazmowe czy walcarki o podobnych możliwościach obróbki, głównie ze względu na złożony układ optyczny. Nowsze lasery światłowodowe są bardziej kompaktowe, ale nadal potrzebują odpowiednich warunków środowiskowych, w tym stabilnej temperatury.

Praktyczny przewodnik wyboru technologii cięcia blachy

Kiedy wybrać cięcie plazmowe?

Technologia plazmowa stanowi znaczący krok naprzód w porównaniu do konwencjonalnych metod, takich jak nożyce gilotynowe, szczególnie przy obróbce grubszych materiałów. Przede wszystkim sprawdza się znakomicie przy obróbce grubszych materiałów – jest rekomendowana dla firm regularnie pracujących z blachami o grubości przekraczającej 25 mm, szczególnie do 75 mm dla stali czarnej i nawet 150 mm dla stali nierdzewnej.

Plazma jest również ekonomicznym rozwiązaniem dla małych i średnich przedsiębiorstw dysponujących ograniczonym budżetem inwestycyjnym, które nie mogą pozwolić sobie na drogie systemy laserowe. Branże takie jak przemysł ciężki, produkcja konstrukcji stalowych, budowa statków czy maszyn rolniczych powinny rozważyć tę technologię.

Kiedy wybrać cięcie laserowe?

Technologia laserowa, szczególnie z wykorzystaniem laserów światłowodowych, jest idealnym wyborem w sytuacjach wymagających najwyższej precyzji i jakości cięcia. Firmy produkujące elementy o dokładności wymiarowej rzędu 0,1 mm, skomplikowanych kształtach lub wymagające idealnie gładkich krawędzi bez dodatkowej obróbki, powinny rozważyć tę technologię.

Czy warto inwestować w technologie laserowe?

Zobacz, jak te nowoczesne metody obróbki zwiększają wydajność produkcji i redukują koszty.

Lasery światłowodowe szczególnie rekomendowane są dla branż takich jak motoryzacja (elementy karoserii, precyzyjne komponenty), branża meblarska, okucia, tworzenie prototypów, usługi, ślusarstwo, lotnictwo i kosmonautyka (detale ze stopów lekkich), elektronika (mikroobróbka), przemysł medyczny (implanty, narzędzia chirurgiczne).

Kiedy wybrać laser CO₂?

Lasery CO₂ pozostają skutecznym wyborem dla firm zajmujących się głównie obróbką materiałów niemetalowych. W przypadku metalów, lasery CO₂ sprawdzają się przy cięciu stali węglowej o średniej grubości (do 20 mm), gdzie ich większa moc zapewnia zadowalającą jakość krawędzi.

Technologia ta może być również rozważana przez przedsiębiorstwa, które już posiadają infrastrukturę wspierającą systemy CO₂ (instalacje gazowe, systemy chłodzenia) i chcą ją wykorzystać, minimalizując dodatkowe koszty adaptacyjne. Warto wspomnieć, że firmy wykorzystujące lasery CO₂ jeżeli zmieniają technologię cięcia, to najczęściej na laser, ponieważ lasery CO2 charakteryzują się większym poborem energii w porównaniu do nowszych technologii laserowych.

Podsumowanie

Podsumowując nasz przewodnik po technologiach cięcia blachy, warto podkreślić, że nie istnieje uniwersalne rozwiązanie idealne dla każdego zastosowania. Kluczem do sukcesu jest dokładna analiza indywidualnych potrzeb przedsiębiorstwa i świadomy wybór oparty na merytorycznych przesłankach.

Przy wyborze technologii należy rozważyć nie tylko parametry techniczne, ale również całkowity koszt posiadania, wymagania infrastrukturalne oraz możliwości rozwojowe. Inwestycja w odpowiednią technologię cięcia to nie tylko zakup maszyny – to strategiczna decyzja wpływająca na konkurencyjność, wydajność i możliwości techniczne przedsiębiorstwa na lata.

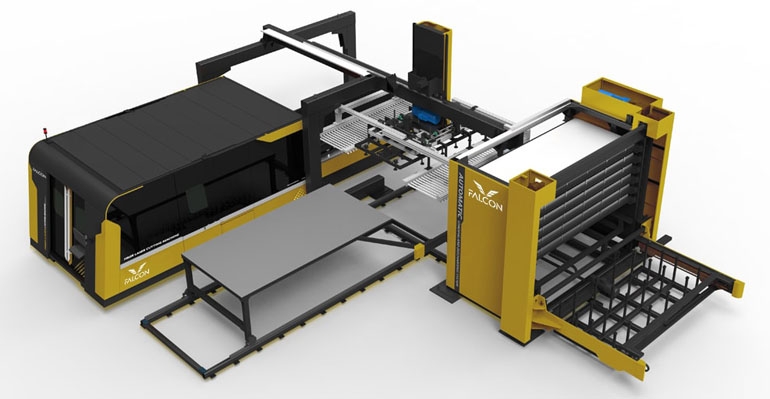

Poznaj wycinarki laserowe Falcon

Jeżeli Twoja produkcja wymaga precyzyjnego i szybkiego cięcia, to dedykowanym urządzeniem będzie wycinarka fibrowa. Zapewni ona najwyższą precyzję, gładkie krawędzie bez konieczności obróbki wykańczającej oraz maksymalną wydajność przy cięciu różnorodnych materiałów. Zapraszamy na bezpłatną prezentację wycinarek laserowych Falcon, podczas której nasi eksperci zaprezentują w praktyce wyjątkowe możliwości tych urządzeń i pomogą dopasować optymalne rozwiązanie do specyfiki Twojej produkcji.