W tym artykule przedstawimy Ci listę 6 konkretnych zadań, których automatyzacja da Ci najszybszy zwrot z inwestycji, gdy zmagasz się presją na wzrost konkurencyjności, wydajności i brakami kadrowymi. Dobrze wdrożona robotyzacja produkcji może usunąć wiele wąskich gardeł w Twojej firmie. Sprawdźmy, które stanowiska i procesy na Twojej hali już dziś mogłyby usprawnić dobrze wdrożone roboty przemysłowe.

Robotyzacja procesów produkcyjnych - czy warto w nią teraz inwestować?

Zanim przejdziemy do listy procesów produkcyjnych, zatrzymajmy się na chwilę nad sensem inwestycji i tym, jakie wymierne korzyści przynosi. Robotyzacja procesów produkcyjnych nie oznacza redukcji zatrudnienia – to przede wszystkim inteligentne delegowanie określonych zadań produkcyjnych maszynom w celu:

-

Zwiększenie wydajności – roboty pracują szybciej i bez przerw, dzięki czemu zyskujesz dodatkowe moce produkcyjne.

-

Stabilna jakość – eliminacja błędów ludzkich zmniejsza liczbę braków i reklamacji.

-

Bezpieczeństwo i odciążenie ludzi – maszyna zastępuje człowieka w zadaniach powtarzalnych, a pracownicy mogą skupić się na bardziej odpowiedzialnych operacjach.

-

Odporność na braki kadrowe – robot nie choruje i nie odchodzi do konkurencji.

Dobrze dobrana robotyzacja procesu produkcji w MŚP potrafi zwrócić się w ciągu kilkunastu miesięcy, przynosząc nie tylko zwrot finansowy, ale i realną optymalizację procesów.

Ręczne operacje są wolne i generują błędy. Znalezienie dobrego spawacza czy operatora CNC często graniczy z cudem, a presja na ceny i terminy rośnie z każdym kwartałem. Konkurencja nie śpi – ci, którzy już inwestują w robotyzację produkcji, odskakują reszcie stawki.

Robotyzacja procesu produkcji - jaki proces wybrać jako pierwszy?

Wybór pierwszego stanowiska do automatyzacji nie może być dziełem przypadku, ponieważ jest to kluczowym elementem całej strategii wdrożeniowej.

Warto od razu podkreślić: robotyzacja nie oznacza wymiany całej linii produkcyjnej. Najczęściej jest to chirurgiczna interwencja – zautomatyzowanie jednego, konkretnego elementu procesu, który jest najbardziej powtarzalny, nieergonomiczny lub stanowi wąskie gardło. Robot może na przykład wykonywać tylko czynność spawania, podczas gdy przygotowaniem i odbiorem detali wciąż zajmuje się człowiek.

Zamiast zgadywać, odpowiedz na kilka prostych pytań. Proces, który jest najlepszym kandydatem, spełnia większość z tych kryteriów:

-

Powtarzalność: Czy pracownicy wykonują ten sam ruch setki razy dziennie? Idealna praca dla robota.

-

Wąskie gardło: Czy to właśnie ten etap spowalnia całą produkcję i generuje opóźnienia?

-

BHP i ergonomia: Czy zadanie jest uciążliwe, niebezpieczne lub wykonywane w szkodliwych warunkach (pył, opary, hałas)?

-

Koszty pracy: Czy to stanowisko pochłania znaczną część budżetu płacowego?

-

Gotowe rozwiązania: Czy na rynku istnieją sprawdzone, niemal „pudełkowe” stanowiska zrobotyzowane do tego zadania?

-

Szybki zwrot (ROI): Czy prosta kalkulacja pokazuje, że inwestycja ma szansę zwrócić się w kilkanaście miesięcy?

Jeśli na większość pytań odpowiedziałeś „tak”, właśnie znalazłeś swojego kandydata nr 1.

TOP 6 procesów produkcyjnych, od których warto zacząć robotyzację produkcji

Jakie procesy opłaca się zrobotyzować w pierwszej kolejności? Skupmy się na procesach, które mają największy wpływ na biznes i zwiększenie wydajności a ryzyko wdrożenia jest minimalne.

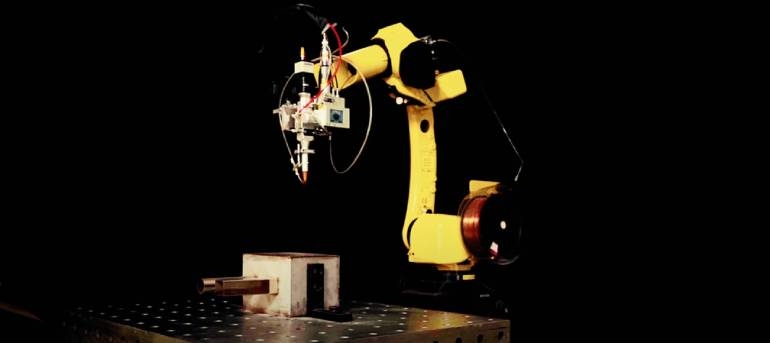

1.Spawanie danego detalu z wykorzystaniem metod TIG, MIG/MAG

Mówimy tu nie tylko o samym procesie spawania, ale o automatyzacji całego stanowiska – od pobrania komponentów po odłożenie gotowego detalu. Robot spawalniczy kładzie idealnie powtarzalny spaw za każdym razem. Dzięki robotyzacji tego procesu uwalniasz deficytowych spawaczy od monotonnej pracy, a oni mogą zająć się się bardziej złożonymi zadaniami.

Oczywiście, zakres automatyzacji można elastycznie dopasować. Dla wielu firm pierwszym, w zupełności wystarczającym krokiem, jest zrobotyzowanie samego procesu kładzenia spoiny, podczas gdy operacje załadunku i rozładunku pozostają po stronie pracownika. To właśnie skalowalność jest jedną z największych zalet nowoczesnej robotyzacji.

Mówimy o automatyzacji całego stanowiska. Robot nie tylko kładzie idealnie powtarzalną spoinę. Może też sam pobrać komponenty, umieścić je w pozycjonerze i odłożyć gotowy detal. W efekcie deficytowy spawacz przestaje być "operatorem palnika", a staje się nadzorcą wydajnego gniazda produkcyjnego, który czuwa nad ich prawidłowym działaniem i przygotowuje kolejne zlecenia.

-

Dlaczego jako pierwsze? Bo to klasyczne wąskie gardło. Proces jest powtarzalny, pracochłonny i obarczony ryzykiem BHP. Na rynku jest mnóstwo gotowych, dopracowanych cel spawalniczych, które można wdrożyć w kilka tygodni.

-

Co zyskujesz (KPI/ROI)? Wzrost wydajności nawet o kilkadziesiąt procent. Drastyczny spadek ilości braków. Stabilna, przewidywalna jakość.

Jednym z przykładów takiego gotowego rozwiązania, które pozwala na szybkie wdrożenie i osiągnięcie natychmiastowych korzyści, jest nasza zrobotyzowana cela spawalnicza. Sprawdź: Robot spawalniczy Fanuci 5.0 Turnkey.

W większości zakładów spawanie jest krytycznym punktem – wymaga wykwalifikowanych ludzi, generuje najwięcej błędów i spowalnia produkcję.

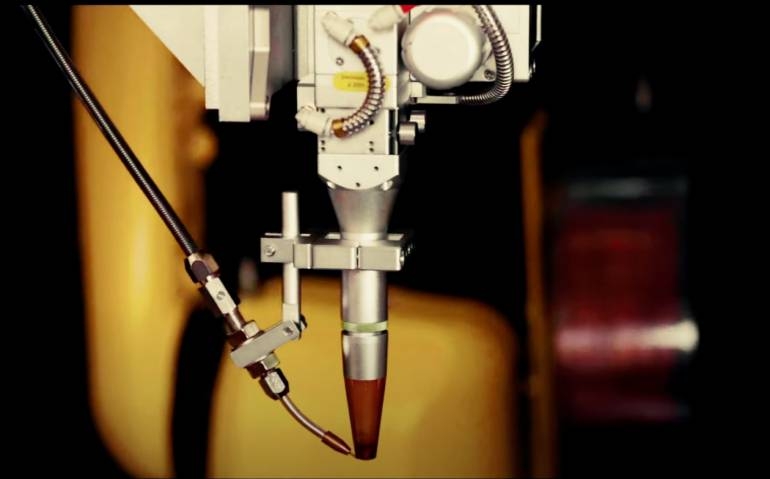

Robotyzacja spawania (z wykorzystaniem technologii laserowej) rozwiązuje kilka problemów jednocześnie:

-

zwiększa prędkość pracy nawet 10 razy w porównaniu z metodami TIG czy MIG/MAG,

-

zapewnia powtarzalność spoin (mniej poprawek, mniej odpadów),

-

redukuje zużycie materiałów dodatkowych (oszczędność na gazie osłonowym nawet do 30–40%).

Dzięki temu spawanie robotem staje się jednym z najszybciej zwracających się wdrożeń.

Tak duży skok wydajności jest możliwy m.in. dzięki nowoczesnym technologiom. Aby zgłębić temat najszybszych i najdokładniejszych metod, przeczytaj nasz przewodnik po spawaniu laserowym.

2.Szlifowanie, polerowanie, gratowanie

Po spawaniu elementy trzeba wykończyć – wyszlifować, wypolerować, usunąć odpryski. To praca uciążliwa: brud, pył, hałas i ryzyko błędów. Ręczne szlifowanie jest wolne, łatwo uszkodzić detal i często to właśnie ono spowalnia całą produkcję.

Roboty do szlifowania i polerowania przejmują tę pracę. Dzięki czujnikom siły i systemom wizyjnym potrafią dostosować nacisk, znaleźć miejsca wymagające obróbki i powtarzalnie wykonywać tę samą trajektorię – niezależnie od tego, czy chodzi o prostą powierzchnię, czy skomplikowaną krzywiznę.

-

Każdy element jest obrobiony tak samo – bez ryzyka „przeszlifowania”.

-

Cała linia produkcyjna działa szybciej, bo znika wąskie gardło.

-

Pracownicy nie muszą godzinami wdychać pyłu ani znosić wibracji.

-

Firma zyskuje wyższą jakość, mniej braków i większą wydajność.

To naturalny krok po automatyzacji spawania – dzięki temu kluczowy etap obróbki metalu staje się w pełni powtarzalny i zautomatyzowany. Koszty robotów maleją, a nowe rozwiązania pozwalają szybko dostosować je do różnych detali, więc robotyzacja szlifowania staje się dostępna także dla małych i średnich zakładów produkcyjnych.

3.Gięcie i formowanie

Gięcie i formowanie blach oraz profili to jeden z kluczowych etapów w produkcji metalowej. Proces ten wymaga nie tylko siły fizycznej, ale przede wszystkim precyzji. Najmniejszy błąd w ustawieniu arkusza może oznaczać odrzut całej partii. Nic dziwnego, że właśnie tu coraz częściej sięga się po robotyzację.

Robotyzacja eliminuje największe bolączki tradycyjnego gięcia. Zamiast dwóch pracowników dźwigających ciężką blachę, robot sam podnosi arkusz i precyzyjnie ustawia go pod prasą. Dzięki czujnikom i specjalnym chwytakom podaje detale zawsze w ten sam sposób, redukując ryzyko błędów czy wypadków.

Tam, gdzie brakowało operatorów, roboty zapewniają ciągłość produkcji – mogą pracować bez przerwy, także na drugiej i trzeciej zmianie. Zrobotyzowane stanowiska gwarantują powtarzalność: każdy element ma identyczny kąt gięcia i nie ma strat materiału przez złe ustawienie.

Co więcej, nowoczesne systemy same korygują parametry w czasie rzeczywistym (np. różnice w grubości materiału), więc jakość wyrobów rośnie, a odpady maleją. W efekcie znikają wąskie gardła, wydajność rośnie, a ludzie nie muszą ryzykować zdrowia ani męczyć się fizycznie – mogą przejąć rolę nadzorczą i organizacyjną.

Robotyzacja gięcia to odpowiedź na trzy największe problemy produkcji: brak ludzi do obsługi maszyn, ryzyko błędów i wypadków oraz ograniczoną wydajność. Dzięki niej ciężka, niebezpieczna i wymagająca precyzji praca staje się szybka, powtarzalna i bezpieczna, odbywając się przy minimalnym udziale człowieka.

4.Cięcie i obróbka blach

Ręczne cięcie czy nawet półautomatyczne maszyny to dziś za mało. Cięcie laserowe zrobotyzowane daje:

-

dokładność rzędu 0,1 mm,

-

gładkie krawędzie bez konieczności dodatkowej obróbki,

-

minimalne straty materiałowe.

Precyzja i minimalne straty materiałowe to domena nowoczesnych wycinarek. Chcesz zrozumieć, jak ta technologia przekłada się na realne oszczędności i zwrot z inwestycji? Przeczytaj: Dlaczego laser fiber to dobra inwestycja?

To proces, w którym każda sekunda i każdy milimetr mają znaczenie – zwłaszcza przy dużych wolumenach produkcji. Robot podający i odbierający detale z maszyny to najprostszy sposób na zwiększenie jej wykorzystania. Może pracować przez drugą i trzecią zmianę, bez nadzoru. Jeden pracownik zamiast obsługiwać jedną maszynę, może nadzorować całe gniazdo produkcyjne na hali produkcyjnej.

-

Dlaczego jako pierwsze? Eliminujesz mikroprzestoje między cyklami i uniezależniasz produkcję od dostępności ludzi. To krytyczne przy obecnych brakach kadrowych.

-

Co zyskujesz (KPI/ROI)? Więcej sztuk wyprodukowanych na dobę z tej samej, drogiej maszyny. Mniejsza zależność od grafiku zmian.

Robotyzacja procesów produkcyjnych przy obsłudze maszyn CNC polega na zastosowaniu robota, który będzie podawał i odbierał detale. Dzięki temu maszyna pracować może w trybie ciągłym, bez przerw. Coboty są łatwe w programowaniu nawet dla niedoświadczonego personelu.

5.Paletyzacja i pakowanie

Układanie pudełek, worków czy gotowych komponentów na paletach to ciężka, monotonna i nieergonomiczna praca. Robot wykonuje te powtarzalne czynności szybciej, precyzyjniej i bez ryzyka urazów kręgosłupa, będąc niezastąpionym w wykonywaniu zarówno prostych, jak i bardziej złożonych sekwencji ruchów. Wszystko to sprawia, że paletyzacja i pakowanie to jedne z częstych procesów produkcyjnych do których wykorzystywane są roboty przemysłowe. Dlaczego?

-

jest to czynność powtarzalna o niewielkiej wartości dodanej (przenoszenie obiektu z A do B),

-

obciążenie dla człowieka jest duże (np. dziesiątki ton podniesione w ciągu zmiany) i prowadzi do kontuzji,

-

dostępne są gotowe, dopracowane rozwiązania – wiele firm oferuje standardowe roboty paletyzujące wraz z oprzyrządowaniem i oprogramowaniem do szybkiego wdrożenia.

Właśnie w takich zastosowaniach, gdzie robot ma być elastycznym rozwiązaniem i często pracuje w bliskim otoczeniu ludzi, doskonale sprawdzają się roboty współpracujące. Jeśli chcesz dowiedzieć się, czym różnią się od tradycyjnych maszyn i jakie dają możliwości, sprawdź nasz przewodnik, w którym wyjaśniamy, co to są coboty.

Zrobotyzowana paletyzacja uwalnia pracowników od fizycznej pracy, co daje możliwość przesunięcia ich do innych zajęć, jak kontrola jakości. Paletyzatory to jedne z robotów o najwyższym ROI. Prace związane z paletyzacją i układaniem angażują często kilku pracowników na jednej zmianie. Jeden robot jest w stanie ich wszystkich zastąpić. Nawet jeśli tempo jego pracy może być niższe od człowieka, to dzięki temu, że może pracować na 3 zmiany, bez przerw to ostatecznie układa więcej paczek niż męczący się, potrzebujący przerw pracownik. Szacuje się, że zwrot z inwestycji w paletyzator może nastąpić już w kilkanaście miesięcy.

6.Automatyczna kontrola jakości

Dlaczego automatyzować kontrolę jakości? Człowiek, nawet największy specjalista nigdy nie będzie w stanie sprawdzać produktów ze 100% uwagą. W tym obszarze automatyzacja koncentruje się na precyzji, a robot minimalizuje ryzyko reklamacji, ponieważ kontroluje jakość z jednakową uwagą bez względu na długość pracy czy charakter wyrobu.

Zalety dla pracowników: szukanie rys, uszkodzeń, czy precyzyjne pomiary bywają monotonne. Robot automatyzujący kontrolę jakości pozwoli pracownikom skupić się na rozwiązywaniu problemów, doskonaleniu procesów, a nie wykonywaniu męczących, powtarzalnych czynności o wysokim ryzyku pomyłki.

Automatyzacja kontroli jakości w firmach produkcyjnych z różnych branż rzadko bywa pierwszym procesem robotyzacji na produkcji, ponieważ wykrywa ona jedynie błędy, a nie przyspiesza produkcji.

Robotyzacja procesów produkcyjnych - od czego zacząć przygodę z robotami w firmie zajmującej się obróbką metalu?

Doświadczenia nasze i wielu zakładów produkcyjnych pokazują pewne prawidłowości, które warto rozważyć. Najczęściej pierwszym robotem, który pojawia się w firmie jest robot spawalniczy. Wybór jest często jasny ponieważ daje on szybkie i wielowymiarowe efekty:

-

wzrost wydajności,

-

poprawa jakości i powtarzalności spoin,

-

bezpieczeństwo pracy,

-

uniezależnienie się od braku wykwalifikowanych spawaczy.

Jeśli spawania stanowi dużą część Twojej produkcji, to inwestycja w robota spawalniczego może być najlepszym kierunkiem inwestycyjnym.

Drugim bardzo popularnym wyborem procesu do robotyzacji jest paletyzacja albo załadunek maszyn. Robot paletyzyjący będzie świetnym wyborem, gdy ręczne pakowanie i układanie towaru na paletach angażuje wielu pracowników przez wiele godzin na każdej zmianie. Taki robot przynosi natychmiastowe korzyści: od ergonomii i wzrostu wydajności, po realną redukcję kosztów operacyjnych, ponieważ zdejmuje z pracowników konieczność przerzucania setek kilogramów dziennie.

Podsumowanie: robotyzacja produkcji, co zrobotyzować jako pierwsze

Robotyzacja procesów produkcyjnych to złożony proces, który jednak, przy dopasowaniu do indywidualnych potrzeb firmy, daje ogromne korzyści zarówno w krótkim, jak i długim terminie. Na początek znajdź najbardziej pracochłonne dla ludzi, powtarzalne i uciążliwe zadania. Pomoże Ci to znaleźć procesy, które warto "oddelegować" robotowi. Pierwsze sukcesy i szybki zwrot z inwestycji zachęcą Cię z pewnością do poszerzenia zakresu robotyzacji o kolejne procesy produkcyjne.

Na starcie tej drogi kluczowe jest, by skorzystać z wiedzy ekspertów (np. doświadczonych integratorów, którzy oferują kompleksowe usługi, kompleksowe wsparcie i indywidualne podejście, pomagając wybrać odpowiedni sprzęt i zaplanować wdrożenie) oraz zaangażować zespół w naukę nowych technologii. Dzięki temu nawet niewielka firma z branży metalowej może z powodzeniem wkroczyć w świat robotyzacji, zapewniając integrację z istniejącymi systemami oraz szybką adaptację zespołu do nowych technologii. Wybierz więc proces, który najbardziej potrzebuje usprawnienia i najlepiej wpisuje się w Twoje cele biznesowe, a następnie daj szansę robotom – w krótkim czasie przekonasz się, że to była trafna decyzja.

W artykule wspomnieliśmy o cięciu i spawaniu laserowym jako procesach idealnych do robotyzacji. Jeśli chcesz dowiedzieć się, jak technologia laserowa może zrewolucjonizować właśnie Twój proces produkcyjny, umów się na bezpłatną, niezobowiązującą konsultację z naszym ekspertem. Pomożemy Ci ocenić potencjał i dobrać najlepsze rozwiązanie.