Maszyna do wycinania laserowego w technologii światłowodowej (fiber) to inwestycja, która może fundamentalnie zmienić efektywność Twojej produkcji. Tam, gdzie wiele metod cięcia zawodzi – ze względu na ograniczoną precyzję, wysokie koszty eksploatacji czy zużycie narzędzi – laserem światłowodowym (fiber) wchodzi z pełną mocą: szybciej, dokładniej i taniej. Dzięki bezkontaktowemu procesie cięcia laserowego, minimalnemu wpływowi ciepła i możliwości wycinania nawet najbardziej skomplikowanych kształtów, laser fiber stał się standardem w produkcji. W tym artykule pokażemy, dlaczego ta technologia wypiera inne rozwiązania i jak może pomóc Twojej firmie produkować szybciej, oszczędniej i z lepszym efektem końcowym.

Rewolucja w obróbce blach - czym jest cięcie laserem?

Jeśli dziś zlecasz wycinanie blach i słyszysz, że „się nie da" albo że „trzeba będzie potem doszlifować", to znaczy, że nie masz jeszcze do czynienia z technologią cięcia laserem, która zmieniła standardy w przemyśle. Technologia cięcia laserowego – szczególnie w wersji światłowodowej (fiber) – pozwala wycinać nawet bardzo skomplikowane kształty z dokładnością do dziesiątych części milimetra.

W przeciwieństwie do plazmy czy obróbki mechanicznej, tutaj nie ma tarcia, zużywających się narzędzi ani potrzeby poprawiania krawędzi. Wiązka lasera nie tylko przecina materiał, ale robi to czysto, szybko i przewidywalnie – bez ryzyka deformacji.

Dla produkcji to konkretna różnica w procesie cięcia laserowego: mniej odpadów, szybszy proces, brak obróbki wykańczającej. Nic dziwnego, że fiber laser wypiera inne rozwiązania – zwłaszcza tam, gdzie liczy się precyzja, powtarzalność i realne oszczędności w zużyciu materiału.

Jeśli chcesz poznać szczegółowe zasady działania tej technologii, sprawdź nasz kompleksowy przewodnik o tym, czym jest wycinanie laserowe i jakie materiały można nim obrabiać.

Kluczowe zalety, które uzasadniają inwestycję w wycinarkę laserową

Niezrównana precyzja i jakość krawędzi

W innych metodach obróbki, takich jak cięcie plazmowe, operatorzy często muszą liczyć się z odpryskami, koniecznością szlifowania krawędzi i stratą czasu na obróbkę wykończeniową podczas cięcia laserem. Laser eliminuje te etapy. Nowoczesne maszyny do cięcia laserem – szczególnie te pracujące w technologii światłowodowej (fiber) – pozwalają wycinać kształty z dokładnością sięgającą 0,1 mm, nawet przy cienkich materiałach.

To oznacza nie tylko powtarzalność detali, ale też realne skrócenie procesu – jeśli krawędź jest gładka i nie wymaga ręcznego poprawiania, detal od razu może przejść do dalszego etapu produkcji lub montażu. Przykład? W zakładach wykonujących elementy dekoracyjne ze stali nierdzewnej, proces cięcia laserem pozwala pominąć szlifowanie i polerowanie – oszczędzając roboczogodziny i unikając błędów ludzkich.

Co istotne – precyzyjne cięcie laserem minimalizuje też deformacje termiczne. W praktyce: jeśli wycinasz elementy o delikatnej geometrii lub wąskie mostki między detalami, laser poradzi sobie tam, gdzie plazma zostawiłaby wypaczoną blachę. To nie tylko poprawa jakości, ale eliminacja całych partii odrzutów.

Znaczące przyspieszenie procesów produkcyjnych

W procesie cięcia laserowego szybkość nie oznacza kompromisów jakościowych. Wręcz przeciwnie – laserem światłowodowym fiber osiąga prędkości nieosiągalne dla innych technologii, szczególnie przy cienkich blachach. Dla porównania: gdzie plazma poradzi sobie z arkuszem w kilka minut, laser wykona ten sam kształt kilkukrotnie szybciej – i bez konieczności ręcznego wykańczania.

W praktyce oznacza to, że operator jednocześnie nadzoruje kilka cykli cięcia w czasie, gdy wcześniej potrzebował tego samego czasu na jeden. W firmach pracujących na zleceniach just-in-time, możliwość dostarczenia gotowego detalu „na dziś" zamiast „na jutro" bywa decydująca. Szybkość cięcia laserem przekłada się bezpośrednio na wydajność produkcji.

Minimalizacja odpadów i optymalne wykorzystanie materiału

Nowoczesne oprogramowanie do nestingu – takie jak w systemach sterujących maszyny do cięcia laserem Falcon – automatycznie rozkłada elementy tak, aby maksymalnie wykorzystać powierzchnię blachy. Nawet kilkuprocentowa poprawa układu to tysiące złotych oszczędności miesięcznie w produkcji seryjnej.

Laser redukuje również zużycie gazów tnących podczas procesu cięcia laserowego. Zamiast stale podawać duże ilości jak przy cięciu plazmą, systemy fiber potrzebują ich znacznie mniej – a w przypadku grubszych materiałów można przejść nawet na cięcie z wykorzystaniem powietrza. Mniej gazu, mniej przestojów, mniejsze zużycie komponentów.

To wszystko sprawia, że realna strata materiałowa po wdrożeniu technologii cięcia laserowego może spaść nawet o 30–40%. A to oznacza, że inwestycja nie tylko pracuje szybciej i dokładniej – ale też robi to taniej.

Łatwość obsługi i wymagane szkolenia

Dla wielu firm barierą w zakupie zaawansowanych maszyn do cięcia laserem nie jest sama cena urządzenia, tylko obawa: czy damy radę ją obsłużyć? W przypadku nowoczesnych maszyn do cięcia laserem, takich jak Falcon, ta obawa znika już pierwszego dnia pracy z maszyną.

Automatyzacja, która upraszcza wszystko

Dzisiejsze maszyny do cięcia laserem nie wymagają już operatora-inżyniera, który godzinami ustawia dziesiątki parametrów. W wycinarkach Falcon wystarczy wskazać typ i grubość materiału – system sam dobiera moc lasera, prędkość cięcia, ciśnienie gazu, przebicie, ogniskową.

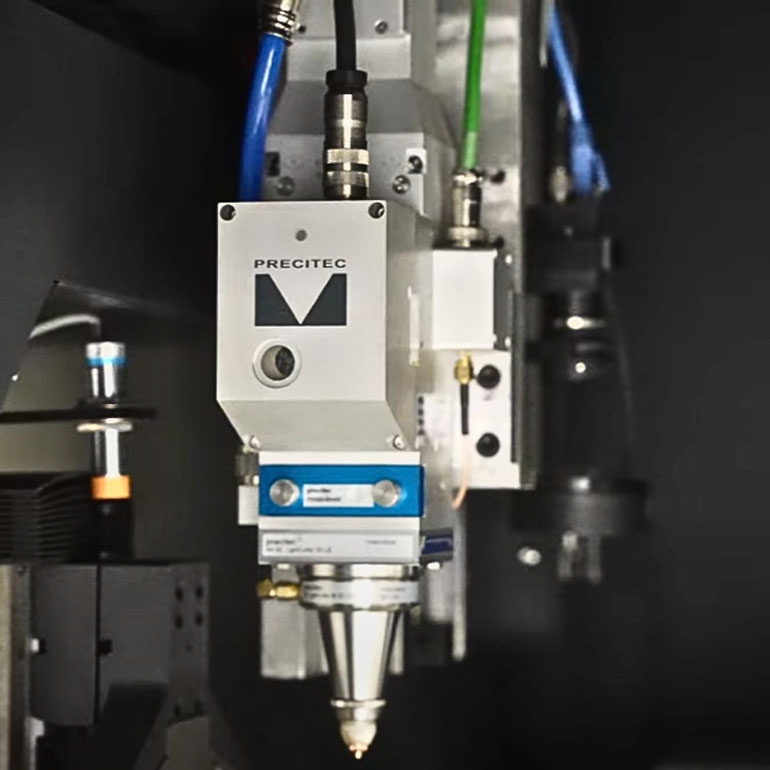

System Auto-Focus automatycznie ustawia punkt skupienia wiązki lasera podczas cięcia laserem. Nawet przy zmianie grubości arkusza czy profilu różnej grubości, głowica sama reaguje i dopasowuje ustawienia w czasie rzeczywistym. Jeśli używasz blach o różnych grubościach – nie musisz niczego przestawiać.

Operator ma do dyspozycji dotykowy interfejs, z którego zarządza całym procesem. Dzięki możliwości pracy na tablecie nie musi nawet podchodzić do maszyny, żeby zmienić ustawienia.

Trzy dni szkolenia – i gotowe

Pełne szkolenie operatora wycinarki laserowej trwa trzy dni. Tyle wystarczy, by nowy pracownik bez doświadczenia w technologii laserowej samodzielnie przygotował projekt, uruchomił cięcie i obsługiwał podstawowe sytuacje serwisowe.

Niższe koszty rekrutacji i szybsze wdrożenie

Dla właściciela firmy łatwość obsługi oznacza coś znacznie ważniejszego niż „wygoda pracy":

-

nie trzeba szukać trudno dostępnych, doświadczonych operatorów,

-

nie trzeba miesiącami wdrażać ludzi w proces,

-

nie trzeba zatrudniać drugiej osoby „na zmiany, na wypadek błędu".

Nowoczesne maszyny do cięcia laserem pozwalają na pracę z mniejszym zespołem, bo zmniejszają ryzyko błędów i potrzebę manualnych korekt. Proces cięcia jest przewidywalny – niezależnie od zmiany, operatora i materiału.

To nie tylko cięcie – to sposób na usprawnienie całej produkcji

Maszyna, która sama dobiera ustawienia, eliminuje jeden z najczęstszych powodów błędów i odpadów: źle dobrane parametry. Jeśli dziś musisz poświęcać czas na korekty, przeliczenia i poprawki – po wdrożeniu systemu jak Falcon znikają one z codziennej pracy.

W praktyce oznacza to:

-

mniej błędów i reklamacji,

-

większą powtarzalność produkcji,

-

szybsze wdrożenie nowego projektu (nawet tego samego dnia),

-

większą elastyczność w planowaniu zmian.

Nowoczesne technologie cięcia laserem i automatyzacja w wycinarkach

W starszych wycinarkach wszystko zależało od operatora podczas procesu cięcia laserowego. Trzeba było ręcznie ustawić parametry, dobrać odpowiednie ciśnienie gazu, ustawić ogniskową, prędkość cięcia, moc lasera – i liczyć na to, że człowiek nie pomyli się w którymś z kilkudziesięciu ustawień. Dziś wygląda to zupełnie inaczej – nowoczesne maszyny do cięcia laserem same wiedzą, jak ciąć.

Wystarczy wybrać materiał i jego grubość, a system automatycznie dobierze parametry cięcia – optymalne dla danego przypadku. Oprogramowanie takie jak CYPCUT analizuje dane i ustawia moc lasera, prędkość przesuwu, ciśnienie gazu, a nawet kolejność cięcia w zakresie cięcia laserowego. Dzięki temu błędne przypalenia czy zniszczone krawędzie po prostu przestają się zdarzać.

Wycinarka sama również optymalizuje rozmieszczenie elementów na arkuszu (tzw. nesting), co pozwala maksymalnie wykorzystać materiał – bez potrzeby ręcznego układania detali podczas obróbki materiałów. Dodatkowo system potrafi ustalić kolejność w procesie cięcia laserowego tak, aby ograniczyć wpływ ciepła i zapobiec deformacjom na cienkich blachach.

Co jeszcze ułatwia pracę operatorowi:

-

Auto-przebicie – urządzenie samo dobiera energię potrzebną do „wbicia się" w materiał.

-

Regulacja gazu – system dba o to, by ciśnienie gazu było zawsze dostosowane do danej fazy cięcia.

-

Unikanie kolizji – czujniki analizują powierzchnię arkusza i modyfikują tor cięcia, jeśli wykryją wypaczenia.

Dla właściciela zakładu to nie tylko wygoda, ale konkretne korzyści: mniej błędów, mniej odpadów, mniej poprawek, szybszy czas przygotowania produkcji i brak przestojów. Nawet jeśli operator ma niewielkie doświadczenie, system go poprowadzi. A jeśli masz większy zespół – nie musisz już uzależniać jakości produkcji od jednego „człowieka od maszyny".

Co więcej, nowoczesne wycinarki mogą monitorować stan komponentów – np. optyki – i informować o konieczności serwisu zanim dojdzie do awarii. Nie trzeba już trzymać się sztywnych harmonogramów przeglądów ani czekać, aż coś przestanie działać. To eliminuje przestoje i pozwala planować pracę z wyprzedzeniem.

Nowoczesna wycinarka laserowa nie tylko tnie. Sama dobiera ustawienia, sama pilnuje jakości, sama podpowiada, jak wykorzystać blachę do ostatniego centymetra. W praktyce – daje operatorowi gotowe rozwiązania, a firmie: powtarzalność, przewidywalność i spokojną głowę.

Perspektywa finansowa: inwestycja, która się opłaca

Decyzja o zakupie wycinarki laserowej to nie wydatek – to przemyślana alokacja kapitału. Właściciele firm produkcyjnych nie inwestują dla samej technologii. Inwestują, by zredukować koszty stałe, zwiększyć przewidywalność procesów i poprawić wynik finansowy. I dokładnie to daje technologia fiber.

Koszt zakupu to tylko początek – liczy się TCO

Dobrej klasy wycinarka laserowa to koszt od kilkuset tysięcy do kilku milionów złotych. Na papierze może wydawać się droższa niż plazma czy laser CO₂. Ale sam koszt zakupu mówi niewiele, jeśli nie uwzględni się tego, co dzieje się potem: energii, materiałów eksploatacyjnych, błędów produkcyjnych, roboczogodzin operatora i czasu przestojów.

W praktyce TCO (Total Cost of Ownership) nowoczesnej wycinarki laserowej fiber bywa niższy niż w przypadku tańszych urządzeń. Po 3–5 latach intensywnej pracy różnica w kosztach operacyjnych może sięgnąć kilkudziesięciu procent.

Szybsze cięcie = szybszy zwrot

Laserem światłowodowym fiber radzisz sobie z cienką blachą kilkukrotnie szybciej niż plazma, znacząco zwiększając wydajność produkcji. Co to znaczy w praktyce? Jeśli dziś potrzebujesz dwóch zmian, by wykonać tygodniową produkcję, po wdrożeniu lasera może się okazać, że zrobisz to w jednej. To realne oszczędności w kosztach pracy – a nie tylko w tabeli.

Dodatkowo: krawędzie detali podczas cięcia blach laserem światłowodowym nie wymagają dalszego szlifowania. Oszczędzasz czas i rezygnujesz z dodatkowych etapów, które normalnie pochłaniają roboczogodziny.

Takie efekty to nie wyjątek. Przeczytaj, jak jedna z firm dzięki wycinarce laserowej skróciła czas produkcji o 30-40% i zredukowała koszty pracy o ponad 330 000 zł.

Mniej odpadów, lepsze wykorzystanie materiału

Precyzja cięcia, wąska szczelina i automatyczny nesting pozwalają wycisnąć z arkusza blachy znacznie więcej.

Ta sama jakość – niezależnie od operatora

Dzięki automatyzacji parametrów i intuicyjnemu oprogramowaniu, nawet mniej doświadczony pracownik może uruchomić produkcję z minimalnym ryzykiem błędu. Nie musisz już opierać ciągłości produkcji na dwóch „najlepszych operatorach", bo system sam pilnuje poprawności ustawień. To mniejsze ryzyko przestojów i mniej reklamacji z powodu błędów ludzkich.

Energooszczędność, która przekłada się na faktury

Laser fiber o mocy 4 kW zużywa około 18 kW energii, podczas gdy jego odpowiednik CO₂ potrzebuje ponad trzy razy więcej. Jeśli urządzenie pracuje kilka godzin dziennie przez cały rok, różnica w rachunku za prąd może być pięciocyfrowa.

Lepszy serwis, mniej stresu

Źródło lasera fiber ma deklarowaną żywotność do 100 000 godzin. To znaczy, że przez wiele lat urządzenie może pracować bez konieczności wymiany najdroższych komponentów. Do tego czujniki monitorują stan głowicy czy optyki i informują o konieczności serwisu z wyprzedzeniem – zanim wystąpi awaria. A jeśli coś się wydarzy, możliwość zdalnej diagnostyki lub dostarczenia części w 24h ogranicza przestoje do minimum.

Ile to wszystko daje?

Zsumujmy:

-

mniejsze zużycie materiału,

-

mniej odpadów,

-

mniej roboczogodzin,

-

szybsza produkcja,

-

niższe zużycie energii,

-

rzadsze awarie,

-

mniej błędów.

To wszystko składa się na realne, mierzalne oszczędności. Dlatego firmy, które liczą nie tylko koszt zakupu, ale też koszty posiadania, coraz częściej wybierają technologię fiber. Bo nie chodzi o to, ile zapłacisz na start. Chodzi o to, ile zyskasz codziennie przez kolejne 5–10 lat.

Porównanie z innymi metodami cięcia metalu

Dla osoby podejmującej decyzję inwestycyjną sam opis technologii to za mało. Potrzebna jest odpowiedź na pytanie: czy laser fiber rzeczywiście sprawdzi się lepiej niż to, z czego korzystamy dziś – i czy opłaca się w niego wejść właśnie teraz?

Poniżej porównujemy laser światłowodowy z innymi popularnymi metodami cięcia – mechaniką, plazmą, CO₂, cięciem tlenowym i wodą – w kontekście tego, co naprawdę ma znaczenie: dokładności, szybkości, zakresu materiałów, kosztów i typowych zastosowań przemysłowych.

1. Precyzja i jakość krawędzi

Jeśli produkujesz detale, które mają do siebie idealnie pasować albo nie mogą wymagać dalszej obróbki – wycinanie laserem fiber jest właściwym kierunkiem. Umożliwia osiągnięcie tolerancji rzędu 0,1 mm i daje gładkie, czyste krawędzie bez żużla czy przypaleń. W większości przypadków nie ma potrzeby dodatkowego szlifowania.

Dla porównania:

-

Plazma – precyzja około 0,5 mm, możliwe delikatne ukosowania. Jest to tania maszyna, dobra do grubych materiałów, czyli tam gdzie precyzja jest mało istotna, a laser staje się mniej opłacalnym rozwiązaniem.

-

Waterjet – dobra precyzja, ale często zależna od jakości ścierniwa i ustawień. Brak wpływu ciepła, ale wolniejsze tempo. Wycinarka wodna po cięciu zostawia dużo szlamu (mieszanka wody, ścierniwa i resztek materiału). Powstający brud trzeba regularnie usuwać, co może być czasochłonne.

-

CO₂ – dobra jakość, ale mniej stabilna przy cienkich, refleksyjnych materiałach.

-

Tlenowe i mechaniczne metody – wyraźnie niższa jakość krawędzi i większe ryzyko deformacji.

2. Prędkość i tempo realizacji

Laser fiber to obecnie najszybsza metoda cięcia cienkich i średnich blach, co pozwala na szerokie zastosowanie w produkcji seryjnej. Prędkość ma znaczenie zwłaszcza w produkcji seryjnej: krótszy cykl = więcej wykonanych elementów dziennie = szybciej zrealizowane zlecenie.

Jak wypadają inne technologie:

-

Plazma: szybkość dobra przy grubszych blachach (>8 mm), ale przy cienkich przegrywa z laserem.

-

Waterjet: bardzo precyzyjna, ale zdecydowanie najwolniejsza. Ma zastosowanie głównie tam, gdzie nie można wprowadzać ciepła.

-

CO₂: przy średnich grubościach radzi sobie dobrze, ale wolniej niż fiber, zwłaszcza przy cienkiej nierdzewce czy aluminium.

-

Cięcie tlenowe: zdecydowanie najwolniejsze, często ograniczające tempo produkcji.

3. Zakres materiałów i grubości

Laser fiber doskonale sprawdza się w cięciu szerokiej gamy materiałów – stali węglowej, nierdzewnej, aluminium, miedzi czy mosiądzu – czyli również materiałów refleksyjnych, z którymi CO₂ często sobie nie radzi. Optymalny zakres to cienkie i średnie blachy (do 20 mm), ale możliwe jest też cięcie grubych materiałów (nawet do 30–40 mm) przy odpowiedniej mocy.

Dla porównania:

-

Plazma: idealna dla grubej stali (powyżej 20 mm), ale gorsza w cieńszych zakresach i mniej dokładna.

-

Waterjet: najbardziej uniwersalna, tnie prawie wszystko – od metalu, przez ceramikę, po szkło. Ale nie nadaje się do dużych serii.

-

CO₂: ograniczenia w aluminium i miedzi. Lepsze działanie przy stalach węglowych.

-

Tlenowe i mechaniczne: dobre do prostych kształtów i grubych materiałów, ale ograniczone w precyzji i zakresie.

4. Koszty eksploatacji i zużycie

To jeden z kluczowych obszarów, gdzie fiber wygrywa w dłuższej perspektywie. Mniejszy pobór energii, znacznie niższe zużycie gazów tnących, długa żywotność źródła (100 000 godzin pracy). Fiber „po prostu działa", i to długo.

Inne technologie:

-

Plazma: tańsza na wejściu, ale wysokie koszty eksploatacyjne (wymiana elektrod, dysz).

-

CO₂: drogie zarówno w zakupie, jak i utrzymaniu – wymaga specjalistycznych komponentów i częstej konserwacji.

-

Waterjet: zużywa dużo energii i ścierniwa – koszty eksploatacji potrafią zaskoczyć.

-

Metody mechaniczne: tanie w użyciu, ale ograniczone w automatyzacji i precyzji.

5. Strefa wpływu ciepła i odkształcenia

Im mniejszy wpływ temperatury na materiał, tym mniejsze ryzyko deformacji – a więc mniej poprawek i odpadów. Laser fiber ma minimalną strefę wpływu ciepła (SWC), dzięki czemu nawet cienkie blachy nie odkształcają się. To szczególnie ważne przy elementach, które mają być później spawane lub montowane na wcisk.

Porównanie:

-

Plazma i cięcie tlenowe: duża SWC, ryzyko wypaczeń.

-

Waterjet: brak SWC – idealne do materiałów wrażliwych na ciepło.

-

CO₂: większa SWC niż fiber.

-

Mechaniczne: brak SWC, ale ryzyko mechanicznego odkształcenia materiału.

Gwarancja, serwis i niezawodność - klucz do ciągłości produkcji

Wycinarka może być technologicznie świetna, ale jeśli w kluczowym momencie przestanie działać – to nie sprzęt decyduje o Twojej konkurencyjności, tylko dostępność serwisu. Przestój? Nawet jednodniowy może kosztować kilkadziesiąt tysięcy złotych. Dlatego warto zadać sobie pytanie: co dzieje się, gdy coś się zepsuje?

Liczy się nie tylko technologia, ale też to, kto ją dostarcza

Wybór rzetelnego dostawcy wycinarki laserowej nie kończy się na cenie katalogowej. Kluczowe jest to, czy w razie awarii:

-

serwis odpowie tego samego dnia,

-

potrzebna część będzie dostępna od ręki,

-

w razie potrzeby dostaniesz głowicę lub źródło zastępcze na czas naprawy.

Jeśli na którymś z tych etapów pojawi się „zator" – produkcja stoi. A z nią: ludzie bez pracy, terminy z kontrahentami, kary umowne i podwykonawcy, którzy wchodzą za Ciebie. To nie hipotetyczne ryzyko. To codzienność firm, które zdecydowały się na niskobudżetowe maszyny bez realnego zaplecza serwisowego.

Wybór właściwego dostawcy i modelu to kluczowe decyzje inwestycyjne. Na co zwrócić uwagę przy zakupie wycinarki laserowej? – sprawdź nasz szczegółowy poradnik, który pomoże Ci podjąć świadomą decyzję.

Serwis w 24h, naprawa często przy pierwszej wizycie

W sprawdzonych systemach, jak np. Falcon, kontakt serwisowy następuje natychmiast po zgłoszeniu. Wiele usterek można zdiagnozować zdalnie – serwisant łączy się z maszyną online, sprawdza błędy i często usuwa problem bez przyjazdu. A jeśli potrzebna jest wizyta? Zwykle odbywa się w ciągu 24 godzin.

Co ważne: serwisant przyjeżdża z konkretnymi częściami – nie po to, żeby „zobaczyć, co się dzieje", ale żeby naprawić. I w większości przypadków robi to od ręki, bo wszystkie podstawowe elementy ma przy sobie.

Zapasowe głowice i źródła laserowe – Twoje zabezpieczenie

W przypadku awarii głowicy lub źródła laserowego najgorszy scenariusz to konieczność czekania tygodniami na naprawę w Azji. Dlatego profesjonalni dostawcy oferują rozwiązanie pomostowe – montaż tymczasowego źródła lub głowicy, aby maszyna nadal mogła pracować. Naprawa odbywa się lokalnie, w Polsce, bez potrzeby demontażu i wysyłki całego urządzenia. To nie luksus. To realna strategia zabezpieczająca ciągłość produkcji.

Gwarancja, która naprawdę działa

Standardem rynkowym są 2-letnie gwarancje, ale przy wycinarkach z segmentu PRO można liczyć na 5 lat – obejmujące całe urządzenie, a nie tylko wybrane komponenty. Warto sprawdzić, czy gwarancja dotyczy również źródła i głowicy, bo to one są najdroższymi elementami maszyny.

Dostępność części od ręki

Nie chodzi o to, czy część jest na magazynie. Chodzi o to, gdzie jest. W przypadku wycinarek Falcon, magazyn części zamiennych znajduje się w Polsce – w Gdańsku. Znajdują się tam zarówno standardowe elementy eksploatacyjne, jak i kluczowe komponenty, takie jak źródła czy głowice. Dzięki temu czas od zgłoszenia do pełnej sprawności maszyny liczy się w godzinach, a nie w tygodniach.

Realny wpływ na TCO

Na papierze dwie maszyny mogą wyglądać podobnie. Ale jeśli jedna z nich przez 5 lat wymagała łącznie 4 przestojów po 2 tygodnie każdy, a druga – żadnego, to różnica w kosztach nie zamyka się w liczbie „z faktury". To różnica w płynności, reputacji i zyskach.

Dlatego właśnie serwis i niezawodność są jednym z kluczowych elementów wpływających na Całkowity Koszt Posiadania (TCO). Bo najdroższe w każdej maszynie nie są komponenty. Najdroższy jest czas, w którym nie działa.

Podsumowanie: Dlaczego inwestycja w wycinarkę laserową to krok w przyszłość?

Wycinarka laserowa to nie kolejna maszyna do wycinania laserowego. To urządzenie, które skraca czas realizacji zleceń, ogranicza zużycie materiałów i eliminuje potrzebę obróbki wykończeniowej. Jeśli masz dziś w firmie sytuacje, w których zlecenia się opóźniają, odpady idą na złom, a operatorzy spędzają godziny na poprawkach – laser nie tylko to zmieni. On zrobi to szybciej i dokładniej, niż myślisz.

Jeśli szukasz niezawodnej maszyny do wycinania laserowego, która połączy najnowszą technologię światłowodową z prostotą obsługi i kompleksowym wsparciem serwisowym, wycinarki Falcon są idealnym wyborem. Dzięki zaawansowanej automatyzacji, minimalnym wymaganiom szkoleniowym i lokalnemu serwisowi dostępnemu 24/7, ta inwestycja to gwarancja płynnej produkcji przez lata. Magazyn części zamiennych w Gdańsku oraz możliwość bezpłatnych testów na Twoich materiałach eliminują ryzyko związane z zakupem. Skontaktuj się z naszym doradcą, aby sprawdzić, jak wycinarka Falcon może zwiększyć wydajność produkcji i obniżyć koszty w Twojej firmie.