Operator wycinarki laserowej CNC jeszcze niedawno musiał znać się na wszystkim: parametrach lasera, ciśnieniu gazu, kalibracji głowicy. Dziś to się zmieniło. Nowoczesne wycinarki myślą za operatora lasera – same dobierają ustawienia parametrów cięcia, automatycznie wykrywają grubość obrabianego materiału i pozwalają rozpocząć produkcję niemal od razu. W artykule pokazujemy, jak funkcje takie jak Auto-Focus, nesting, systemy kolizyjne i zdalne monitorowanie stanu urządzenia upraszczają pracę, ograniczają ryzyko błędów i pozwalają nawet mniej doświadczonym osobom pracować pewnie i precyzyjnie. Jeśli zastanawiasz się, czy nowoczesna wycinarka laserowa CNC naprawdę może być prosta w obsłudze – przeczytaj, jak wygląda to w praktyce.

Dlaczego nowoczesna wycinarka laserowa zmienia sposób pracy operatora?

Jeszcze kilka lat temu operator maszyny tnącej musiał liczyć się z szeregiem kompromisów – między precyzją a szybkością, między jakością cięcia a czasochłonnym wykańczaniem krawędzi. Dziś sytuacja wygląda zupełnie inaczej. Wycinarki laserowe oparte na technologii światłowodowej (tzw. fiber) stają się standardem w nowoczesnym przemyśle, zastępując starsze technologie i otwierając zupełnie nowe możliwości w codziennej pracy operatora.

Dlaczego to właśnie technologia fiber tak szybko zdominowała branżę? Przede wszystkim ze względu na trzy rzeczy: precyzję, prędkość i efektywność. Cięcie laserowe pozwala na uzyskanie tolerancji rzędu 0,1 mm – co oznacza, że nawet bardzo złożone kształty można wycinać bez ryzyka błędów czy odkształceń. Dla operatora oznacza to mniej poprawek i więcej powtarzalnych wyników – niezależnie od partii.

Jeśli zastanawiasz się, jak nowoczesne systemy automatyzacji wpływają na rentowność produkcji, warto sprawdzić, które funkcje realnie obniżają koszty cięcia laserem.

W praktyce nowoczesna głowica tnąca, taka jak w wycinarkach Falcon, pozwala nie tylko na wyjątkowo dokładne prowadzenie wiązki, ale też na zwiększenie prędkości cięcia nawet o 75%. Ma to bezpośrednie przełożenie na wydajność – szczególnie przy cieńszych materiałach, gdzie różnica względem tradycyjnych metod jest najbardziej odczuwalna.

Co istotne, cięcie laserowe często eliminuje konieczność dalszej obróbki. Uzyskane krawędzie są czyste, gładkie, bez zadziorów – co znacząco skraca czas realizacji zleceń i upraszcza cały proces produkcyjny.

Warto też zwrócić uwagę na aspekt efektywności energetycznej. Nowoczesne wycinarki światłowodowe zużywają mniej energii niż maszyny CO₂ czy plazmowe, a dzięki automatyzacji wielu etapów pracy (np. pozycjonowania czy zarządzania materiałem), operatorzy mają mniej do pilnowania i mogą skupić się na kontroli jakości, a nie na szukaniu błędów.

W efekcie technologia, która kiedyś wydawała się skomplikowana i zarezerwowana dla dużych zakładów, dziś staje się dostępna i przyjazna w obsłudze. Dla wielu firm oznacza to jedno: zamiast walczyć z ograniczeniami sprzętowymi – można wreszcie skupić się na terminowości, jakości i rozwoju.

Nie każda wycinarka sprawdzi się w każdej produkcji. Jeśli stoisz przed wyborem konkretnego modelu, zobacz praktyczne kryteria, które warto uwzględnić, gdy w grę wchodzi obróbka laserowa blach.

Wycinarka laserowa przyjazna dla operatora – czy to możliwe już pierwszego dnia?

Jedno z najczęstszych pytań przy zakupie nowoczesnej wycinarki laserowej brzmi: „Czy mój zespół sobie z nią poradzi?”. W przypadku wycinarek Falcon odpowiedź jest prosta – tak, i to znacznie szybciej, niż można się spodziewać.

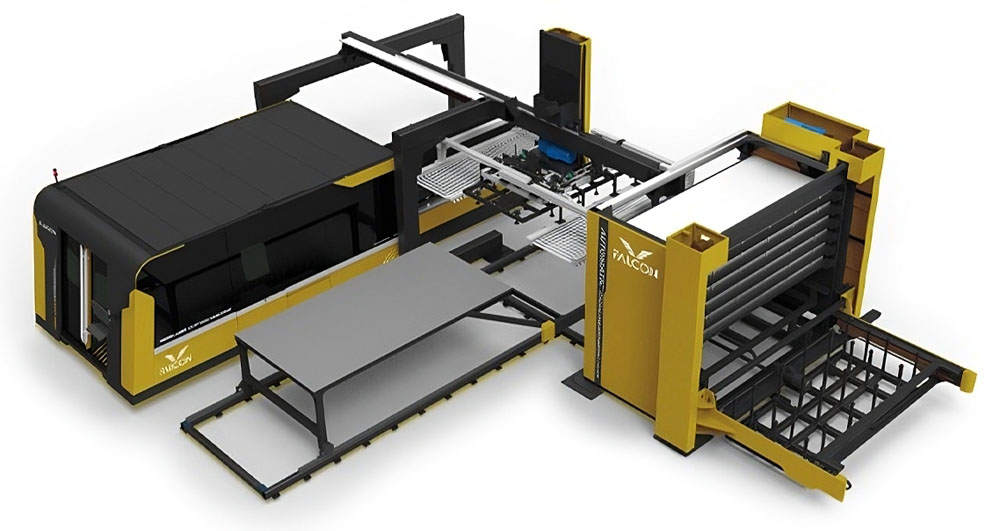

Te maszyny projektowano z myślą o operatorze, który ma ograniczony czas na naukę i chce szybko osiągnąć powtarzalne efekty – bez konieczności zagłębiania się w dziesiątki parametrów technicznych. Zamiast ręcznego ustawiania ciśnienia gazu, punktu ogniskowania czy mocy lasera, której dobór odgrywa kluczową rolę w jakości cięcia, operator wczytuje plik projektu i klika „Start”. System CYPCUT samodzielnie dobiera wszystkie ustawienia – również wtedy, gdy materiał różni się grubością lub jakością. Dodatkowo, system CYPNEST automatycznie rozmieszcza detale na arkuszu blachy, minimalizując odpady.

Co to oznacza w praktyce? Nawet osoba bez wcześniejszego doświadczenia może rozpocząć pracę z wycinarką już po jednodniowym szkoleniu. W wielu firmach nowi pracownicy rozpoczynają obsługę lasera i cięcie realnych elementów jeszcze w dniu instalacji maszyny – bez konieczności posiadania umiejętności programowania. Nie są potrzebne żadne certyfikaty czy oficjalne uprawnienia – wystarczy krótkie szkolenie, bez spełniania wygórowanych wymagań, a tę można zdobyć błyskawicznie pod okiem szkoleniowca, który pracuje bezpośrednio na projektach klienta.

Jeśli dopiero zaczynasz przygodę z technologią cięcia laserowego i chcesz lepiej zrozumieć, jak działa laser CNC, warto poznać jego budowę i zastosowanie w praktyce.

Wbudowane profile materiałowe i predefiniowane tryby pracy eliminują błędy wynikające z niewiedzy. Operator nie musi wiedzieć, jak dopasować ustawienia do rodzaju blachy – maszyna zrobi to za niego. Dzięki systemowi Auto-Focus, głowica sama dostosowuje ostrość wiązki do materiału. Maszyna rozpoznaje też różnice w grubości blachy i na bieżąco koryguje parametry, bez potrzeby zatrzymywania procesu.

Praca z wycinarką Falcon jest też fizycznie łatwiejsza – operator nie musi podchodzić do maszyny, by wprowadzić zmiany. Bezprzewodowy tablet sterujący pozwala zdalnie zarządzać parametrami, co skraca czas reakcji i zmniejsza zmęczenie przy dłuższych cyklach produkcyjnych.

Dzięki pełnej automatyzacji operator nie musi już być specjalistą od technologii cięcia. Wystarczy, że rozumie proces i potrafi obsługiwać prosty interfejs. W praktyce wpływ czynnika ludzkiego jest ograniczony do minimum, a wynik końcowy – powtarzalny i przewidywalny, niezależnie od doświadczenia pracownika.

Dla wielu firm oznacza to realne ułatwienie w rekrutacji – nie trzeba szukać operatorów z wieloletnim doświadczeniem i rozbudowaną techniczną wiedzą których brakuje na rynku. Wystarczy osoba techniczna, która przejdzie krótkie szkolenie i będzie gotowa do pracy praktycznie od razu. A to z kolei skraca czas wdrożenia i przyspiesza uruchomienie produkcji.

Operator lasera nie musi już ustawiać parametrów – zrobi to system

Jedna z największych zmian, jakie wprowadziły nowoczesne wycinarki laserowe Falcon, to przeniesienie odpowiedzialności za ustawienia maszyny z operatora na system sterujący. Tam, gdzie wcześniej potrzeba było doświadczenia i technicznej wiedzy, dziś wystarczy uruchomić projekt i pozwolić systemowi działać.

Maszyna sama dobiera moc lasera, prędkość cięcia, ciśnienie gazu i punkt ogniskowania, analizując grubość i typ materiału. Jeśli blacha ma zmienną grubość – system to rozpozna i dostosuje parametry w locie. Nie trzeba już ręcznie kalibrować maszyny ani testować ustawień metodą prób i błędów.

Ta automatyzacja minimalizuje ryzyko błędów. Operator nie musi pamiętać, jakie powinno być ciśnienie gazu przy stali nierdzewnej 6 mm. Nie musi martwić się, że zapomni o kalibracji ostrości przy zmianie materiału. Maszyna eliminuje te problemy u źródła – działa według ustalonego algorytmu, nie intuicji człowieka.

Efekt? Drastyczne skrócenie czasu przygotowania produkcji. Uruchomienie maszyny nie wymaga długiego wdrażania ani testów. Cięcie można rozpocząć niemal natychmiast po wczytaniu pliku, co pozwala skrócić cały cykl produkcyjny nawet o 30–40%. A ponieważ każdy detal cięty jest według tych samych, precyzyjnych ustawień, powtarzalność jest gwarantowana, niezależnie od tego, kto stoi przy maszynie.

Technologie cięcia laserowego z powodzeniem sprawdzają się nie tylko w produkcji masowej. Zobacz, w jakich branżach znajduje zastosowanie maszyn CNC i jak wpływają na elastyczność procesu.

Jak wycinarka laserowa eliminuje błędy operatora?

W pracy operatora liczy się nie tylko to, jak szybko można rozpocząć cięcie, ale przede wszystkim – czy rezultat będzie dokładny, powtarzalny i bezpieczny dla maszyny. W nowoczesnych wycinarkach Falcon o jakość cięcia dba szereg funkcji, które na bieżąco analizują parametry procesu i automatycznie korygują wszystko, co mogłoby pójść nie tak.

Na pierwszym planie znajduje się system automatycznej regulacji ostrości wiązki (Auto-Focus). Głowica sama dopasowuje ogniskową do grubości i rodzaju materiału. Bez względu na to, czy cięty jest cienki arkusz aluminium czy 12-milimetrowa stal, wiązka lasera zawsze trafia dokładnie tam, gdzie powinna – z odpowiednią ostrością. Dzięki temu nie ma potrzeby ręcznego ustawiania soczewki ani czasochłonnych korekt. Operator nie musi zastanawiać się, jakie ustawienia zastosować – maszyna robi to za niego. Co więcej, ustawienia są korygowane dynamicznie w trakcie cięcia, jeśli materiał okaże się nieregularny.

Drugim elementem jest automatyczne przebijanie materiału. W tradycyjnych maszynach ten etap bywał źródłem błędów – zbyt mocne przebicie mogło uszkodzić arkusz, zbyt słabe – nie przejść przez materiał. W wycinarkach Falcon to system dobiera parametry przebicia w zależności od grubości blachy, dzięki czemu każdy otwór jest jednorodny, a proces szybszy i bez konieczności poprawek.

Wycinarki Falcon są również wyposażone w aktywny system unikania kolizji. Głowica tnąca monitoruje swoją pozycję i otoczenie, a wbudowane czujniki wykrywają wszelkie przeszkody – od odkształconych krawędzi po nieoczekiwane wybrzuszenia blachy. Jeśli coś zagraża bezpieczeństwu głowicy, maszyna reaguje natychmiast, zanim dojdzie do kolizji. To nie tylko ochrona sprzętu, ale też oszczędność – brak uszkodzeń to brak przestojów i kosztownych napraw.

Dodatkowo, czujniki ciągle monitorują stan kluczowych komponentów, w tym optyki. Jeśli wykryją zużycie lub zabrudzenie, system powiadomi operatora z wyprzedzeniem. Dzięki temu możliwe jest zaplanowanie czyszczenia i serwisu bez wpływu na ciągłość stanowiska pracy. Informacje o stanie głowicy można też sprawdzać z poziomu urządzeń mobilnych, co jeszcze bardziej ułatwia codzienną obsługę.

W praktyce oznacza to, że operator nie musi stale kontrolować parametrów. Nie musi się martwić o przegrzanie materiału, niedocięcie krawędzi czy uszkodzenie soczewki. System „myśli za niego”, pilnując jakości i bezpieczeństwa procesu od pierwszego do ostatniego cięcia.

Rezultat? Każdy element jest taki sam – niezależnie od zmiany, operatora czy pory dnia. Maszyna nie ma „gorszego dnia” – precyzja pozostaje na tym samym poziomie przez całą produkcję. A ponieważ wszystkie ustawienia są automatyczne, eliminujemy błędy wynikające z ręcznego wprowadzania danych, które w innych technologiach mogły prowadzić do zniszczenia partii materiału.

Optymalizacja produkcji, dzięki wycinarce laserowej

Dla operatora każda minuta przygotowania maszyny to czas, który nie zarabia. Dla firmy – każda błędnie wycięta sztuka to strata materiału i przestój. Dlatego coraz więcej zakładów szuka urządzenia, które pozwala zacząć pracę niemal od razu, a jednocześnie samo pilnuje, by nie popełniać kosztownych błędów. Tak działają wycinarki laserowe Falcon.

Dla wielu firm kluczowa jest także szybkość wdrożenia. Dzięki gotowym profilom pracy i intuicyjnej obsłudze, operator może zacząć produkcję praktycznie od razu po szkoleniu. W wielu przypadkach cały proces – od instalacji po pierwsze uruchomienie – zajmuje maksymalnie dwa dni. To pozwala na szybsze realizowanie zleceń i większą elastyczność w planowaniu produkcji.

Efekty takiej automatyzacji widać w konkretnych liczbach. U jednego z producentów znaków drogowych wdrożenie wycinarki Falcon z rozwijakiem i technologią fiber skróciło cykl produkcyjny o 30–40%, a roczne oszczędności przekroczyły 330 000 zł, głównie dzięki redukcji odpadów i zmniejszeniu kosztów pracy.

Sprawdź: Koszty eksploatacji wycinarki laserowej – analiza inwestycji i jej zwrotu na przykładzie konkretnej firmy, która zyskała setki tysięcy złotych dzięki optymalizacji.

Krótko mówiąc – Falcon przyspiesza start, eliminuje błędy, oszczędza materiał i daje spokój, którego nie da się przeliczyć na liczby, ale czuć go codziennie przy obsłudze maszyny.

Jak zabdać o bezpieczeństwo pracy operatora wycinarki laserowej CNC?

Wybierając nowoczesną wycinarkę laserową, wielu operatorów i właścicieli firm zadaje sobie jedno pytanie: czy to urządzenie będzie bezpieczne w codziennej pracy? W przypadku wycinarek Falcon odpowiedź opiera się na konkretnych rozwiązaniach – nie na deklaracjach.

Zacznijmy od najważniejszego – ochrony przed wiązką laserową. Wycinarki Falcon wyposażono w zasłony, które pełnią funkcję aktywnego zabezpieczenia: jeśli zostaną podniesione, maszyna natychmiast przestaje ciąć, a jeśli nie zostaną domknięte – w ogóle się nie uruchomi.

Równolegle działa aktywny system unikania kolizji, który wykorzystuje czujniki do wykrywania nierówności, zagięć i nieprzewidzianych przeszkód. Jeśli głowica zbliża się do zagrożenia – maszyna zatrzymuje pracę i sygnalizuje problem. Operator nie musi obserwować każdego przejazdu – system robi to za niego, eliminując stres i ryzyko uszkodzenia sprzętu.

W tle nieprzerwanie pracują systemy monitorujące stan urządzenia. Głowica sama „mówi”, kiedy zbliża się moment wymiany soczewki, optyka wymaga oczyszczenia albo temperatura komponentów rośnie zbyt szybko. Dane są dostępne także z poziomu urządzeń mobilnych – co oznacza, że serwis można zaplanować z wyprzedzeniem, a nie dopiero po awarii. Do 85% usterek da się rozwiązać zdalnie, bez potrzeby wzywania technika.

Wszystkie komponenty elektryczne w maszynach Falcon są certyfikowane – to nie jest sprzęt z niejasnym pochodzeniem. Urządzenia posiadają certyfikowane zabezpieczenia, zgodność CE, a także spełniają wszystkie wymagania norm TÜV Rheinland i SGS. To nie tylko wymóg formalny – to realna gwarancja, że maszyna przeszła testy jakości i bezpieczeństwa. Dla porównania – tańsze maszyny z niepewnych źródeł często nie mają nawet prawidłowych dokumentów dopuszczających je do użytku w UE.

Na poziomie codziennej pracy, bezpieczeństwo operatora to też brak stresu związanego z konfiguracją. Precyzyjna automatyzacja (Auto-Focus, regulacja ciśnienia gazu, inteligentne algorytmy cięcia) eliminuje ryzyko błędów ludzkich, które w tradycyjnych technologiach mogły prowadzić do zniszczenia materiału – albo co gorsza – sprzętu. Gotowe profile parametrów oznaczają, że nawet mniej doświadczony operator nie musi się obawiać, że „ustawi coś źle”.

Na koniec – środowisko pracy. Dzięki wysokiej precyzji, niższemu zużyciu materiałów eksploatacyjnych i mniejszemu zapotrzebowaniu na energię, maszyna działa ciszej, stabilniej i czyściej. A krótszy czas cięcia oznacza mniej czasu spędzanego przy urządzeniu – co przekłada się na mniejsze zmęczenie i wyższy komfort pracy operatora.

Podsumowanie

Technologia, która kiedyś wymagała lat doświadczenia, dziś działa w tle – cicho, precyzyjnie i bezpiecznie. Nowoczesna wycinarka laserowa CNC nie wymaga już inżyniera do obsługi, lecz systemu, który sam myśli i decyduje. Falcon automatyzuje to, co kiedyś trzeba było ustawiać ręcznie: parametry, kolejność cięcia, bezpieczeństwo, a nawet zużycie materiału. W efekcie operator zyskuje spokój, firma – przewidywalność, a produkcja – tempo i powtarzalność. To już nie tylko maszyna do cięcia metalu. To narzędzie, które pozwala firmie działać szybciej, precyzyjniej i pewniej – bez marnowania czasu, materiału i energii. W świecie, gdzie liczy się każda minuta i każdy milimetr, właśnie taka przewaga robi różnicę.

Jeśli rozważasz zakup wycinarki laserowej, ale chcesz upewnić się, że będzie dopasowana do Twojego procesu, materiałów i zespołu – porozmawiaj z nami. Podczas bezpłatnej konsultacji pokażemy Ci, jak dobrać maszynę do realnych potrzeb, bez przepłacania i bez ryzyka nietrafionej decyzji. Możesz też zobaczyć, jak wygląda obsługa na żywo – z poziomu tabletu, z gotowymi ustawieniami i bez konieczności znajomości kodowania. Umów się na rozmowę i sprawdź, czy Falcon to rozwiązanie dla Ciebie.