Steelmax to doświadczony producent działający w branży obróbki stali nierdzewnej. Choć z powodzeniem realizował zlecenia dla wymagających branż, firma wciąż mierzyła się z typowymi wyzwaniami technologicznymi. Szczególnie kłopotliwy okazywał się proces spawania – czasochłonny, podatny na błędy i wymagający dodatkowej obróbki. Tradycyjne metody prowadziły do odkształceń materiału, a każda spoina wymagała czyszczenia i szlifowania, co wydłużało cały cykl produkcyjny.

W odpowiedzi na te wyzwania w firmie zapadła decyzja o modernizacji parku maszynowego. Kluczowym celem było zwiększenie efektywności, ograniczenie strat materiałowych oraz skrócenie czasu produkcji – przy zachowaniu najwyższej jakości i powtarzalności procesu.

SYTUACJA KLIENTA

Jakie problemy generowały dodatkowe koszty?

Obróbka stali nierdzewnej to wymagający proces, który w przypadku firmy Steelmax wiązał się z kilkoma powtarzającymi się trudnościami. Podczas spawania dochodziło do odkształceń materiału, które wpływało nie tylko na estetykę, ale również na zgodność wymiarową gotowych elementów. Każda spoina wymagała żmudnego czyszczenia i dodatkowej obróbki, by sprostać rygorystycznym standardom. Te uciążliwe etapy znacząco wydłużały czas realizacji zleceń i generowały koszty – zarówno w postaci dodatkowej pracy, jak i zużycia materiałów.

Czy możliwe było przyspieszenie cięcia?

W codziennej produkcji coraz wyraźniej zaczęły uwidaczniać się ograniczenia związane z dotychczasowymi metodami cięcia. Proces był zbyt wolny, a to wpływało na płynność realizacji zleceń i utrudniało planowanie. Firma potrzebowała rozwiązania, które pozwoliłoby na szybkie i dokładne cięcie zarówno rur i profili, jak i pełnych arkuszy blach – bez strat materiałowych i nadmiernego angażowania zasobów.

Rozwiązanie

-

Pierwszym krokiem była inwestycja w spawarki laserowe, które z miejsca zrewolucjonizowały proces produkcji. Dzięki tej technologii spoina nie wymaga już dodatkowego czyszczenia ani szlifowania. Co więcej, znacznie ograniczono wpływ temperatury na spawany materiał, dzięki czemu całkowicie wyeliminowano problem odkształceń. Efekt? Spawanie stało się szybsze, bardziej precyzyjne i przewidywalne.

-

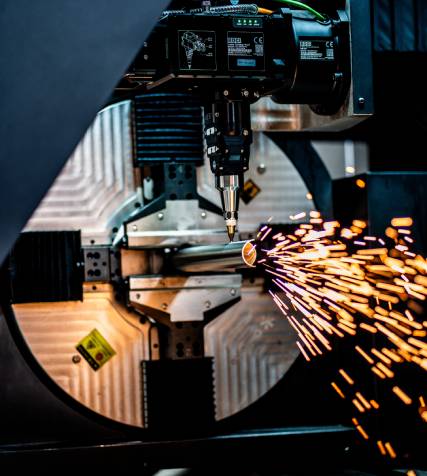

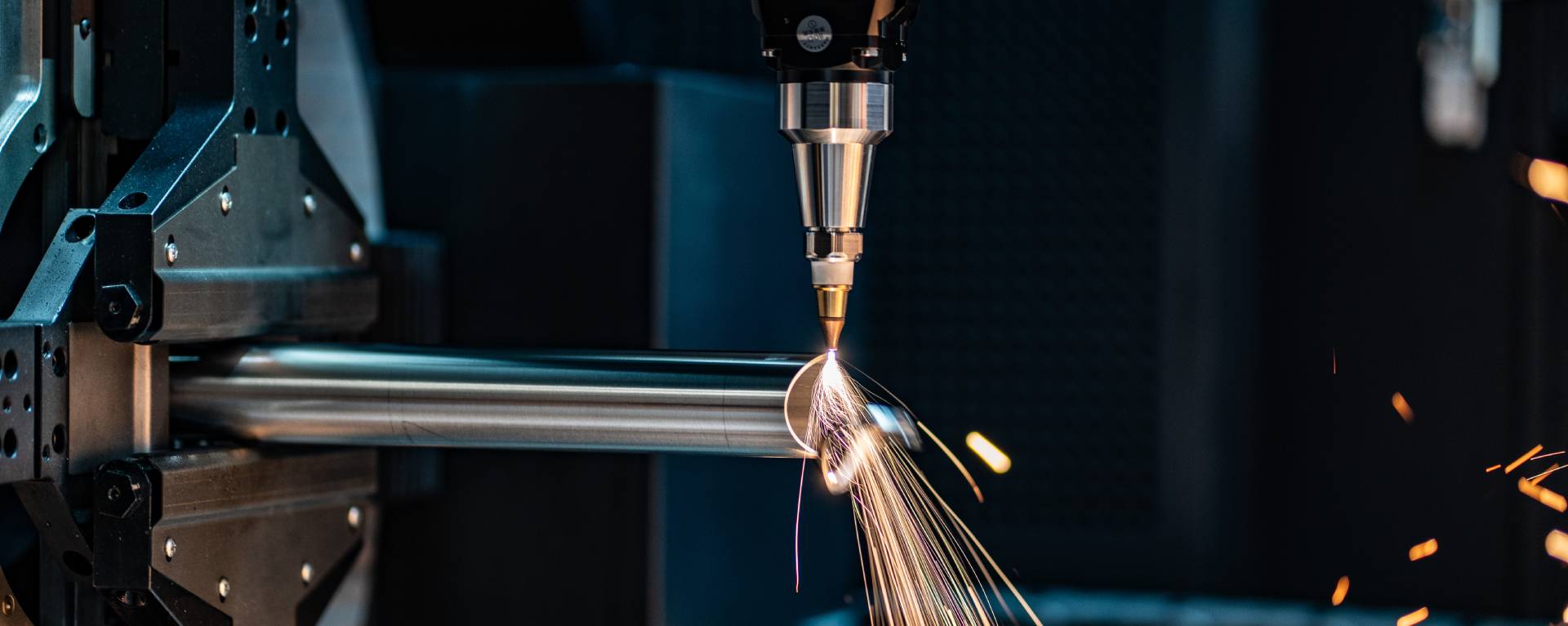

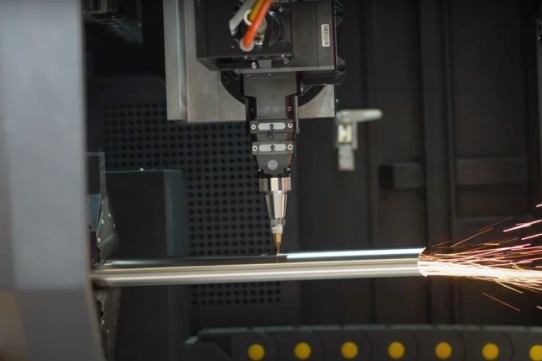

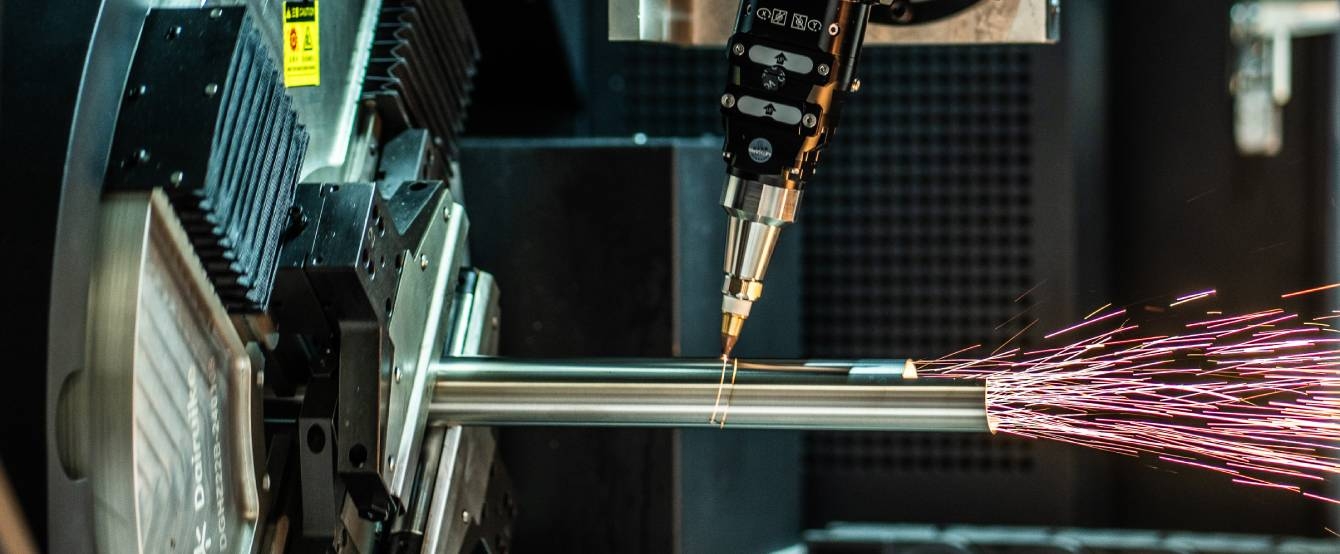

Równolegle wdrożono dwa nowoczesne systemy cięcia laserowego: wycinarkę z głowicą 3D przeznaczoną do rur i profili oraz wycinarkę do cięcia arkuszy blach. Obie maszyny zostały zintegrowane z procesem produkcyjnym, a to pozwoliło uzyskać pełną kontrolę nad jakością i terminowością realizacji zamówień. Automatyzacja tych etapów przełożyła się bezpośrednio na zwiększenie mocy przerobowych, ograniczenie strat i wzrost rentowności całego procesu.

JAKIE OTRZYMALIŚMY

EFEKTY WSPÓŁPRACY?

Spawanie i cięcie bez strat – w jednym, powtarzalnym procesie

Wprowadzenie technologii laserowej dało firmie Steelmax konkretne usprawnienia – dokładnie tam, gdzie wcześniej proces potrafił zwalniać lub generować koszty. Spawarki laserowe pozwoliły uzyskać czyste, precyzyjne spoiny, które nie wymagają dalszej obróbki. To oznacza jedno: mniej szlifowania, mniej poprawiania, mniej strat czasu.

Z kolei nowe wycinarki – do profili, rur i blach – wyraźnie przyspieszyły cięcie. znacząco skróciły czas cięcia. Obrabiane elementy nie wymagają już ręcznych korekt, a produkcja stała się bardziej przewidywalna.

Co realnie zyskała firma po wprowadzeniu technologii laserowej?

Jakie problemy rozwiązaliśmy dzięki wprowadzeniu technologii laserowej w obróbce stali nierdzewnej? Jakie efekty uzyskał Steelmax, dzięki wprowadzeniu nowych wycinarek laserowych z głowicą 3D? I czy taka inwestycja rzeczywiście się opłaciła?

Wprowadzenie technologii laserowej znacznie przyspieszyło proces i finalnie obniżyło koszty produkcji.

Jakie inne efekty uzyskał Steelmax?

-

Mniej kosztów przy spawaniu – spoina nie wymaga czyszczenia ani dalszej obróbki

-

Zero odpadów, zero odkształceń – pełne wykorzystanie materiału

-

Szybsze cięcie – krótszy czas obróbki rur, profili i blach

Mierzysz się z podobnym wyzwaniem?

Jeśli zastanawiasz się, czy podobne rozwiązanie mogłoby uprościć też Twój proces – warto to sprawdzić. Skontaktuj się z nami, a zaproponujemy rozwiązanie pasujące do Twojego procesu produkcji. Wypełnij formularz.

Oddzwonimy w ciągu 1h. Przeprowadzimy wstępny audyt Twojego zakładu i zaproponujemy kompleksowe usprawnienia odpowiednie dla Twojej specyfiki produkcyjnej – od profesjonalnego doradztwa po dobór optymalnej technologii.

Bezpłatna konsultacja